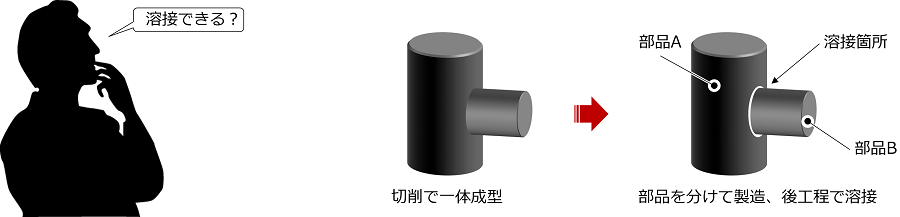

Q:設計自由度と生産性を向上させねばならず、どんな方法が良いでしょうか?

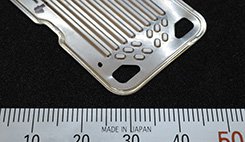

お客様:機械部品を切削で生産していますが、最近は手のひらや指先にのるような小さい部品が多くなっています。

設計のし易さや生産効率を上げられる別の工法を探していますが、溶接は適用できそうでしょうか?

材質はSUS304や無電解ニッケルめっきした鉄系金属が多く、強度はそこまで必要ありませんが繰り返しの使用による緩みや脱落はNGです。

また溶接が可能な場合、注意事項などがあれば聞きたいです。

A:レーザ溶接の導入をお勧めします!

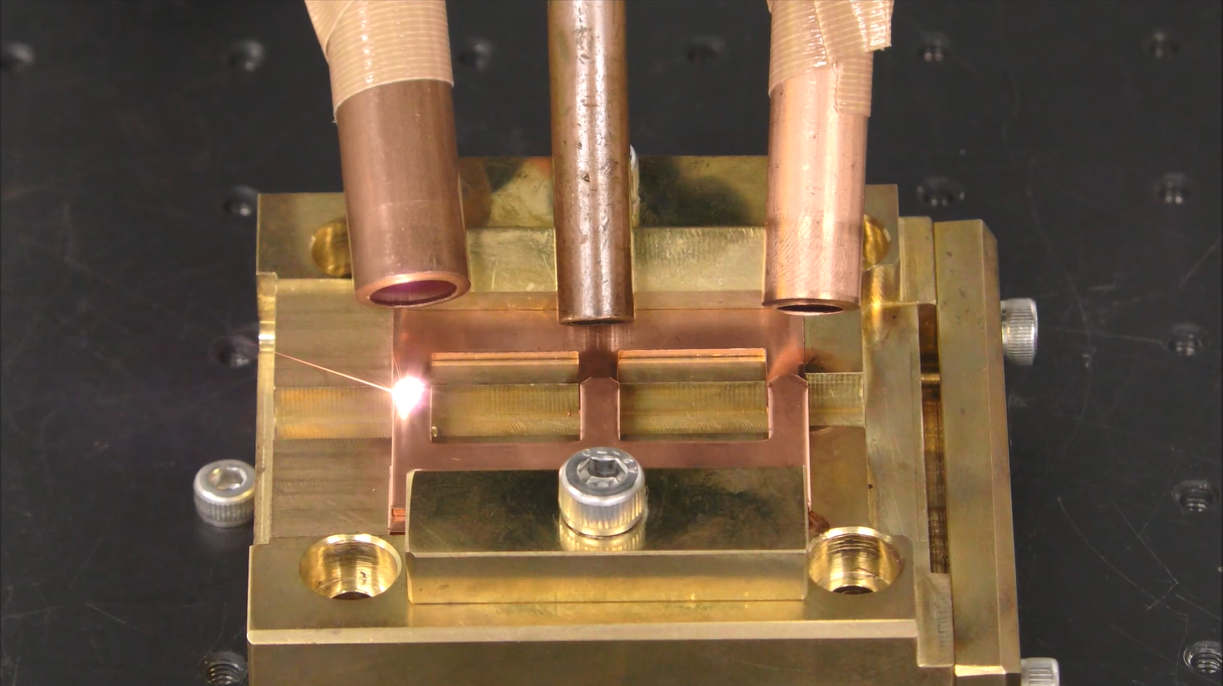

当社:製品の形状によっては抵抗溶接もあり得ない方法ではありませんが、レーザ溶接の方が設計自由度の向上と生産の効率化に適している考えられます。

また溶接箇所の板厚が薄くてもレーザなら溶接が可能です。

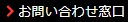

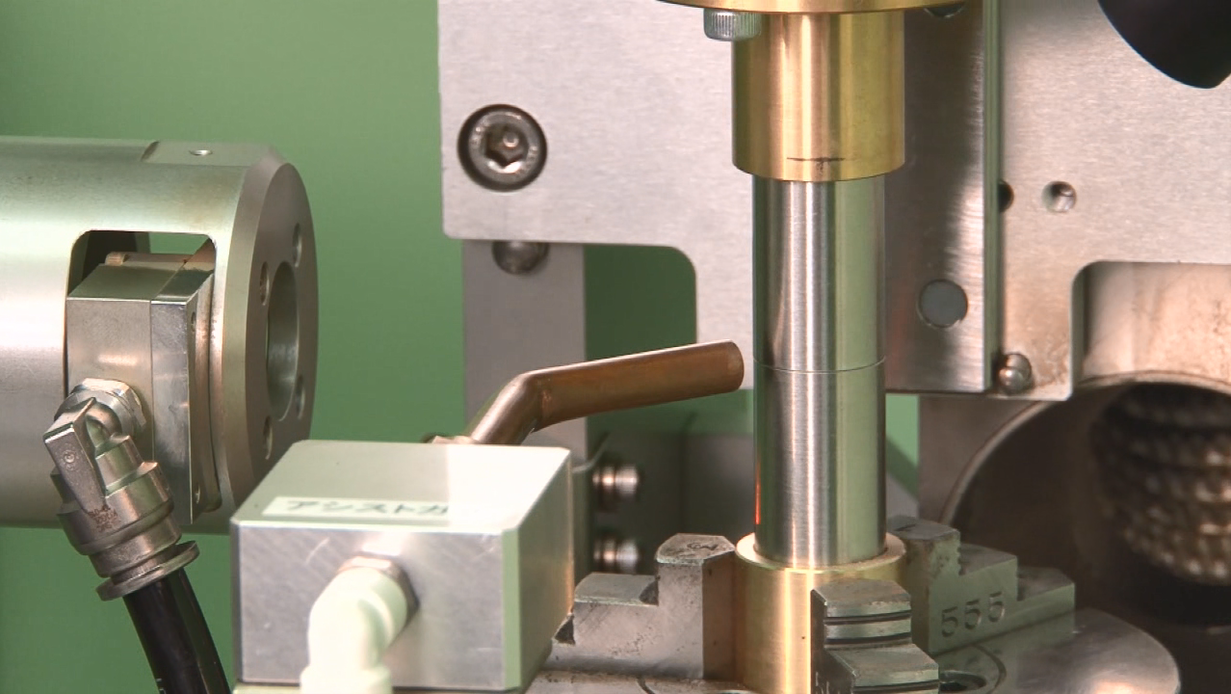

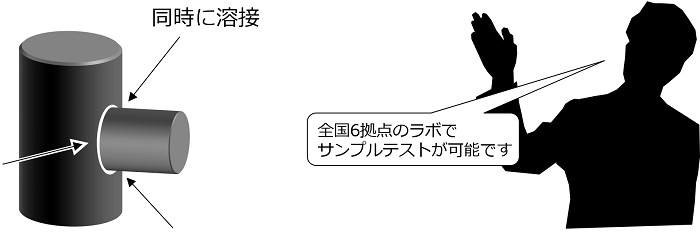

今回のようなパターンでは複数個所を同時に点付けで溶接した方が良く、同時分岐が可能なYAGレーザ溶接機が適しています。また溶接強度が足りない場合は

ファイバーレーザ溶接機でのトライも可能です。アマダウエルドテックでは、点付けの溶接に適したYAGレーザ溶接機やシーム溶接に適したファイバーレーザ

溶接機の両方をラインナップしており、品質管理用のモニタリング装置などの「必要な一式」を揃えることができます。

生産効率の向上という課題に対しては、システムアップでお応えできます。効率向上や均質化、省人化を実現し、多くのお客様でご使用頂いております。

レーザで溶接する場合の注意事項としては、炭素を多く含む金属の溶接や無電解ニッケルめっきをしてから溶接する場合はクラック(溶接割れ)が発生

しやすい点が挙げられます。レーザ照射条件だけでは回避しきれないこともあり、材質変更や溶接後のめっき処理が必要となる場合もあります。

‟ちょっと話を聞いてみたい” そんな方はお気軽にご相談ください。サンプルテストも随時受付中です。

アマダウエルドテックでは、営業担当者の直接訪問だけでなく、WEB会議やメール、お電話でのお問い合わせも受け付けております。

お客様のご要望、ご都合に合わせた方法でサンプルテストから製品導入までサポート致します。

↑オンライン個別相談会の様子↑

アプリケーション(その他)

動画(その他)

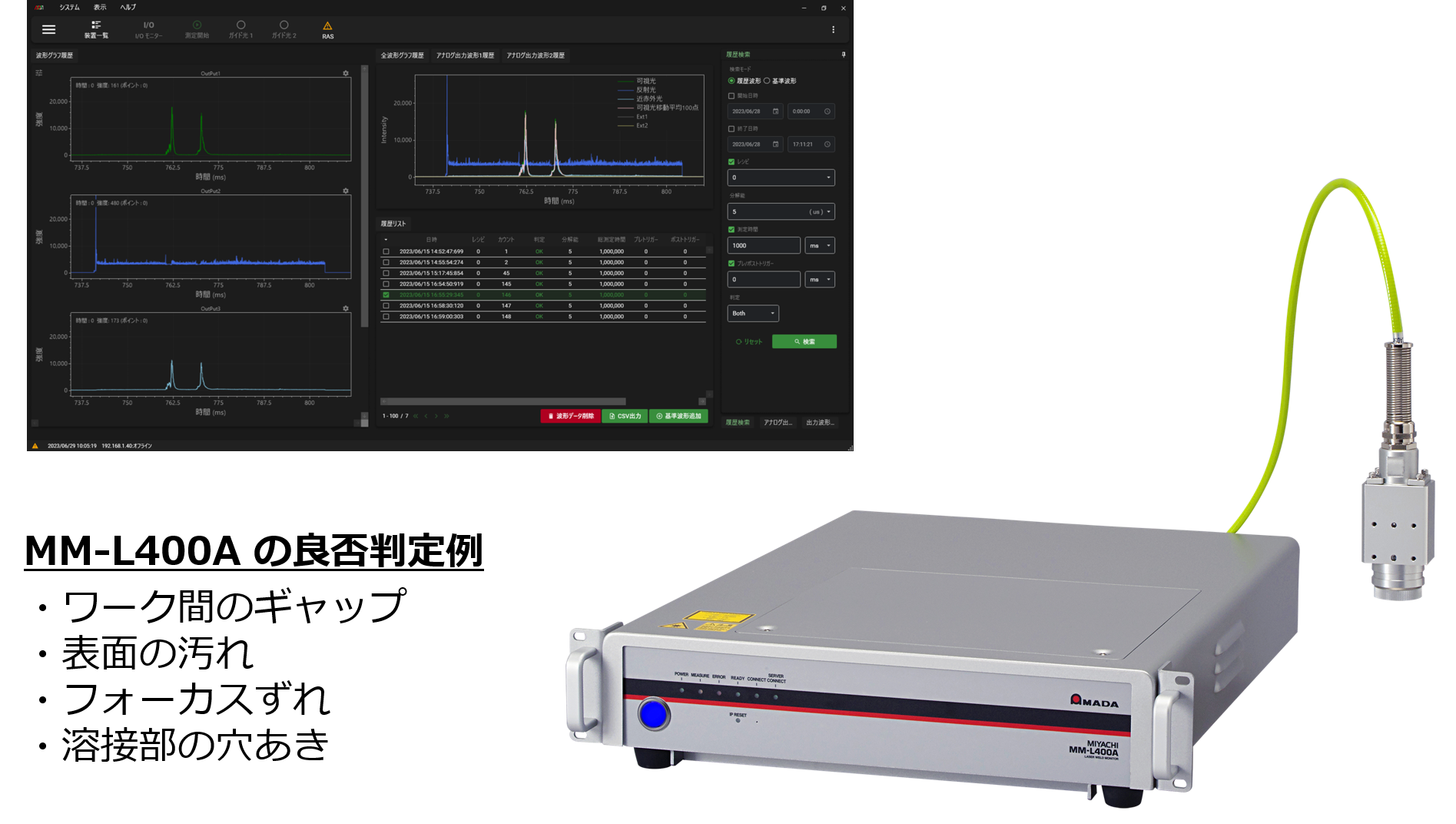

ピックアップ「レーザウエルドモニターによる、“レーザ溶接”の品質管理」

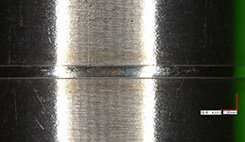

当社のレーザウエルドモニター「MM-L400A」は、良品データと不良品データの比較判定を特長とするレーザ溶接用のモニタリング装置です。

溶接時に発生する様々な「光」の強度変化を検出し、この強度変化と予め設定した基準波形とを比較することで溶接状態の良否判定

が可能です。日々の変化をモニタリングすることで、予防保全にも役立ちます。

これまで多くのお客さまの悩みのタネであった「レーザ溶接の品質管理」を解消する技術として導入が進んでいます。

→詳しい商品情報はこちら

ピックアップ 「システムソリューションによる“お困りごと”解決」

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策をご提案しております。

本項で紹介したようなモーターヘアピンのレーザ溶接でも、システムアップした実績がございます。下のイメージのように、レーザを高速で走査するスキャナー式溶接ヘッドと位置決めステージを組み合わせることで、搬送時間を最小限に抑えます。また画像位置補正機能を追加することで、正確な狙い位置と安定した溶接品質も実現可能です。生産品質の向上や均質化、属人化の解消、あるいは安全性と生産効率の両立といった課題の解決に、当社のシステムソリューションをぜひご検討下さい。

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。