モーター/インバーター

モーターの製造工程では、

アマダ微細溶接事業のレーザ溶接機/レーザ加工機/抵抗溶接機、

そしてシステム製品が多数稼働しモノづくりを支えています。

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。

詳しくはこちらをご覧下さい。

本ページでは、モーターに適用可能な溶接事例をご紹介しております。

ー ヘアピンの溶接

ー 端子と被膜線の接合

ー ターミナルの溶接

ー 積層コアの溶接

ー 被膜線の剥離

ー モーターケースの溶接/マーキング

アプリケーション

アプリケーションタブをクリックすると、内容をご欄頂くことができます。

似たようなものがHPに載ってない… そんな場合も遠慮なく当社へお問い合わせ下さい。→こちら

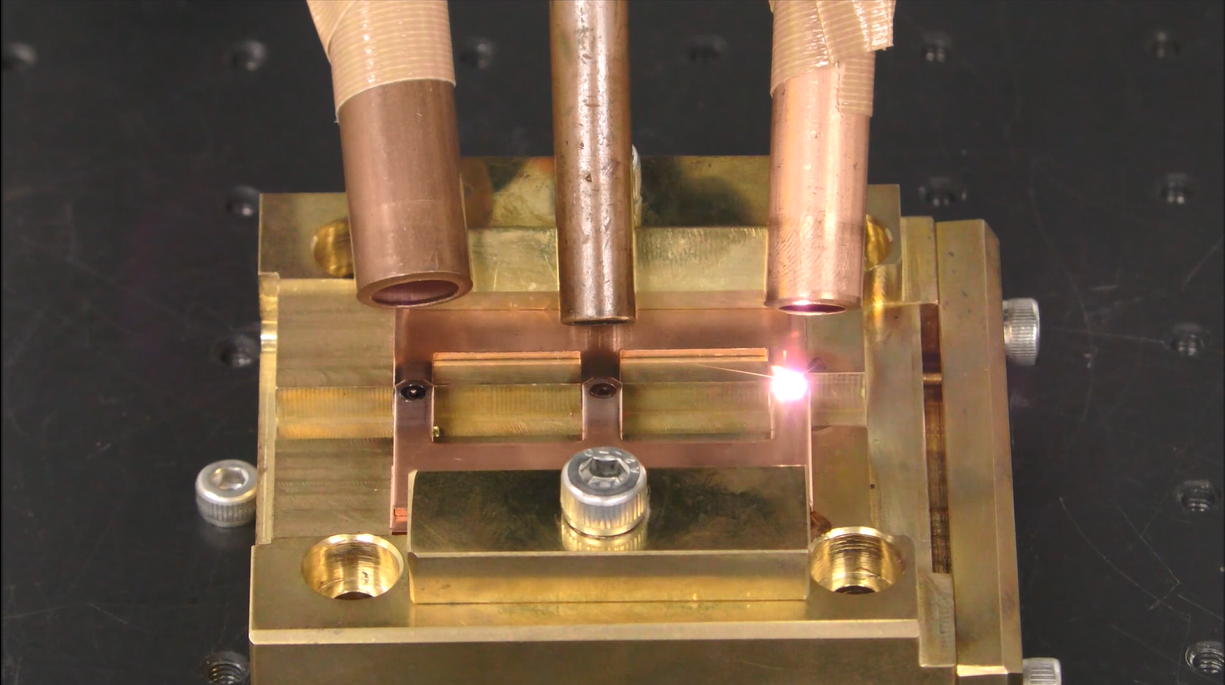

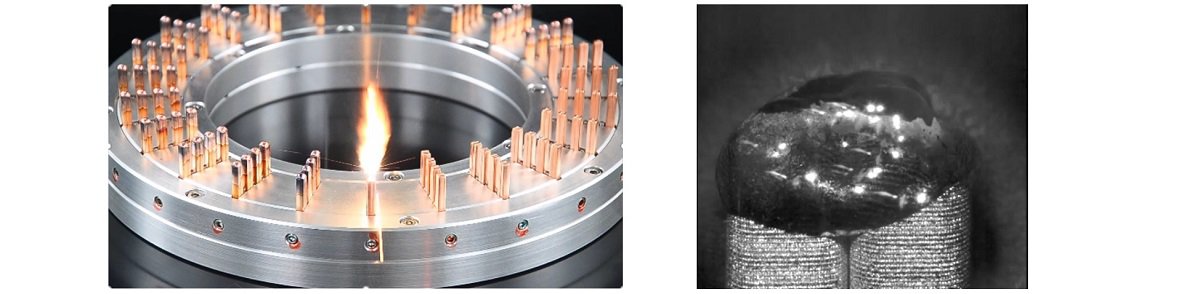

ヘアピン(平角線)のレーザ溶接

ヘアピン(モーターの平角線)の溶接は従来はTIG溶接が多用されていました。ただ現在はモーター需要の増加に伴い生産効率の向上が求められており、レーザ溶接への工法変更が進んでいます。また反射率の高い銅系材料の溶接を容易にしたり、スパッタの大幅な低減を実現したりと、レーザ溶接技術も日々進歩しておりヘアピン溶接のニーズに応えられるようになってきています。

ヘアピン(平角線)を模したデモサンプル 高速度カメラで撮影した様子

■レーザ溶接のメリット

ー スキャナーヘッドによるレーザ走査で高速化を実現

ー メンテナンス頻度を減らし、生産現場の負担を軽減

留意点

ー 溶接部に隙間が生じないようワーク設計、或は押さえ治具が必要

■アマダウエルドテックにお任せ頂くメリット

ー 銅系材料のレーザ溶接に最適な発振器や溶接ヘッドを一括で提供可能

ー 位置決めステージから協働ロボットまで、ワーク形状に応じたシステムアップが可能

ー ラボルームで専門エンジニアがお客様をサポート

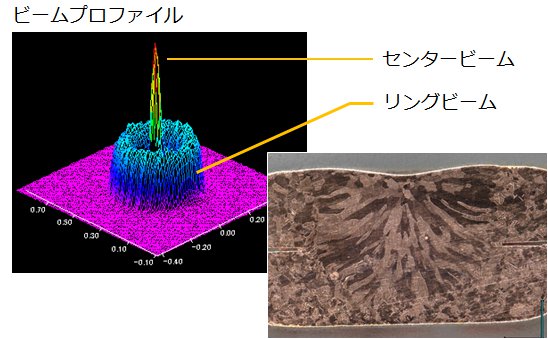

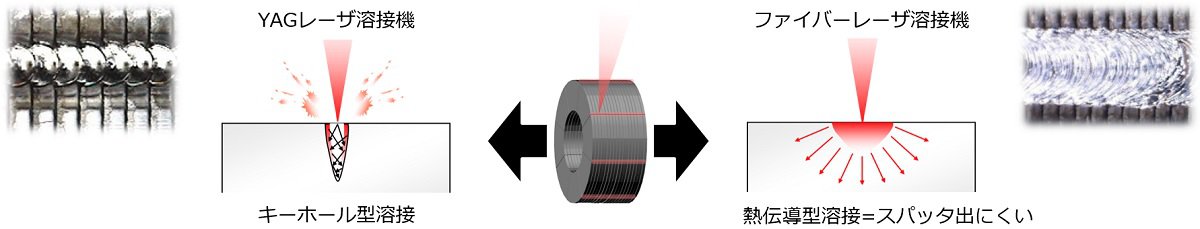

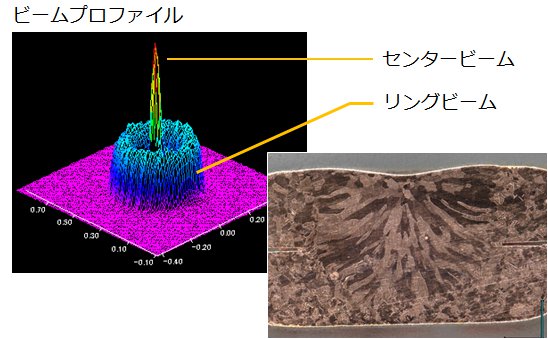

銅系材料の高品質な溶接を実現する最新技術「デュアルビームレーザ」

センタービームとリングビームの二重で構成されたファイバーレーザの

ことを、デュアルビームレーザと呼称しています。

センタービーム:シングルモードに近いビーム品質を持ち、

キーホールの形成(溶け込み深さ)に大きく寄与する。

リングビーム :マルチモードに近いビーム品質を持ち、

溶融幅を拡大させる。

これにより急熱急冷を回避できる。

グリーンレーザやブルーレーザのような可視光ではなく近赤外光のレーザ

ですが、シングルモードに近いビーム品質を持つが故に反射率の高い銅系

材料へも食いつきが良く、それでいて二重構造であるが故に安定した形状

のキーホールを形成でき、スパッタも大幅に低減できるのが特長です。

もっと詳しく知りたい方はこちらへ

→デュアルビームレーザ

その他の最新レーザ技術を知りたいはこちらへ!

→アクティブヒートコントロール →レーザウエルドモニター

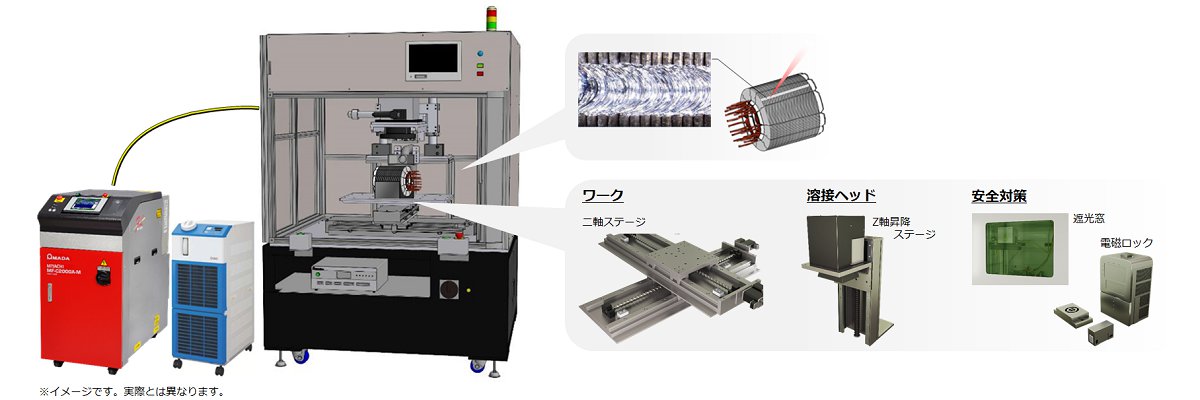

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策をご提案しております。

本項で紹介したようなモーターヘアピンのレーザ溶接でも、システムアップした実績がございます。下のイメージのように、レーザを高速で走査するスキャナー式溶接ヘッドと位置決めステージを組み合わせることで、搬送時間を最小限に抑えます。また画像位置補正機能を追加することで、正確な狙い位置と安定した溶接品質も実現可能です。生産品質の向上や均質化、属人化の解消、あるいは安全性と生産効率の両立といった課題の解決に、当社のシステムソリューションをぜひご検討下さい。

関連動画

推奨機種

ヘアピン(平角線)のレーザ溶接

ヘアピン(モーターの平角線)の溶接工程で現在でも多用されているのがパルスTIG溶接です。レーザとは異なり、銅系材料でも反射率の影響を受けず、ある範囲を1回のアーク放電で溶融させることができます。

■パルスTIG溶接のメリット

ー 実績豊富な工法として信頼

ー イニシャルコストを抑制

留意点

ー 生産現場の負担増(溶接電極が消耗品/メンテナンス)

■アマダウエルドテックにお任せ頂くメリット

ー 海外輸出も可能(CE対応)なパルスTIG溶接電源をラインナップ

ー 溶接部近傍の電子部品保護のため、電圧ノイズを大幅に低減した新機能を搭載

ー 位置決めステージから協働ロボットまで、ワーク形状に応じたシステムアップが可能

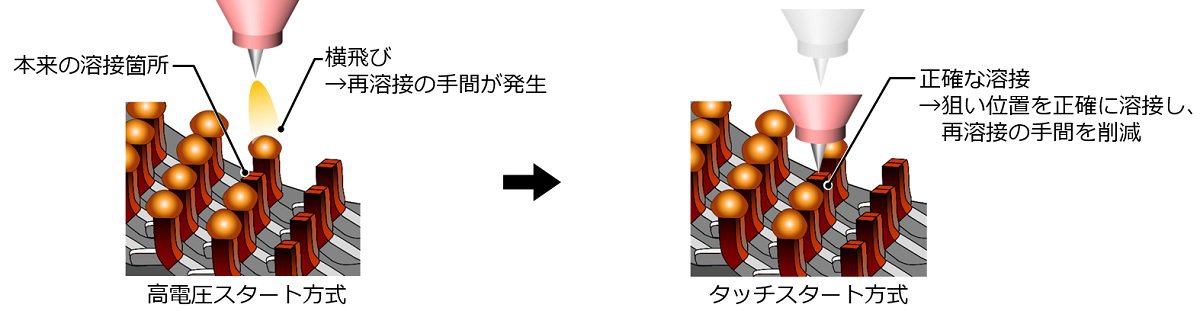

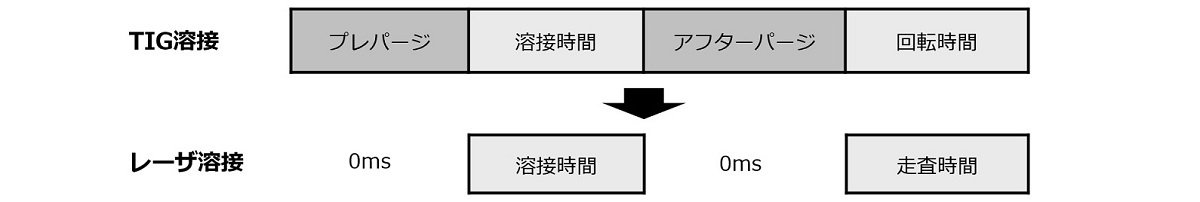

電圧ノイズを大幅に抑制した「タッチTIG方式」

パルスTIG溶接には2種類のスタート方式があり、従来からあるのが「高電圧スタート方式」です。これは約10kVと高い電圧をかけることでアーク放電させる仕組みです。この約10kVという高い電圧がノイズとなり、溶接部近傍にある電子部品を誤動作させる可能性があります。この電圧ノイズを低減させたのが「タッチスタート方式」です。溶接部に電極が直接接触してから通電を開始するため、狙い位置が正確になるほか、電圧を数十Vまで低下させることができノイズの低減に繋がります。

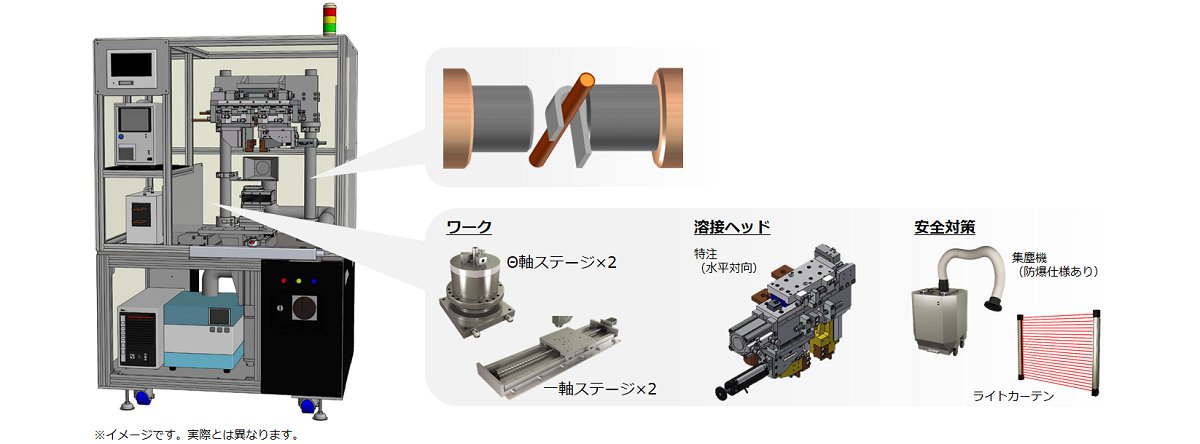

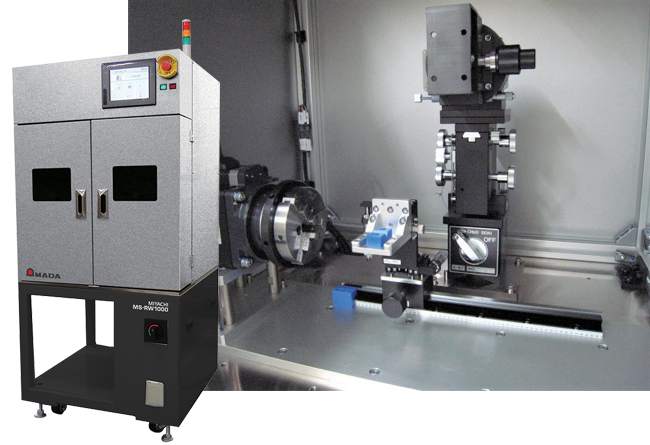

システムソリューションでワンランク上のモノづくり

アマダウエルドテックでは、ワークの形状や寸法に応じたシステムアップ(自動化)のご提案が可能です。位置決めステージを搭載したスタンドアローンタイプから、協働ロボットを使用した実績もあります。省人化や生産効率の向上をお考えの際は、ぜひ当社までお声がけ下さい。

関連動画

推奨機種

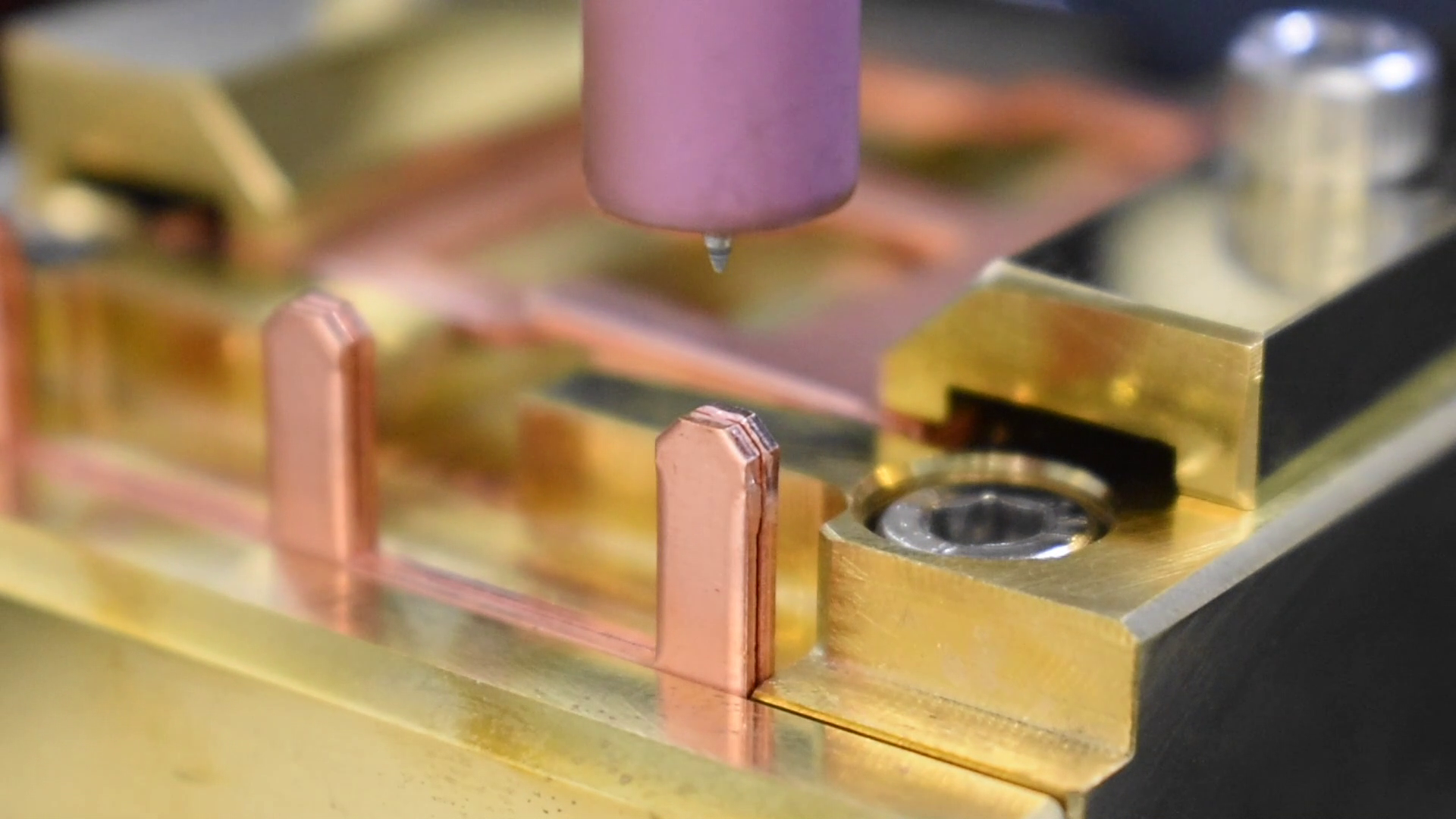

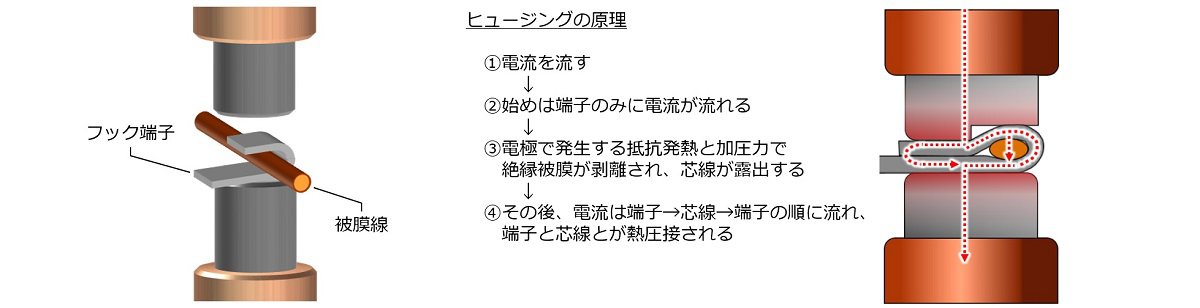

被膜線と端子の接合/ヒュージング

被膜線と端子を接合する技術として抵抗溶接機器を用いた「ヒュージング」があります。抵抗溶接と同じ電気抵抗による発熱と加圧を利用した接合方法で、

特にモーターの製造過程で多用される技術です。下のイメージは、フック端子と被膜線を上下に配置した電極を使ってヒュージングするオーソドックスな事例

です。

■ヒュージングのメリット

ー はんだを使用しないため、コストダウンが可能

ー 絶縁被膜の剥離工程が不要

ー 全数の品質管理(電流など)が可能

■アマダウエルドテックにお任せ頂くメリット

ー 溶接電極やヘッドをお客様仕様にカスタマイズ可能

ー 豊富な実績と身近なラボルームでお客様をサポート

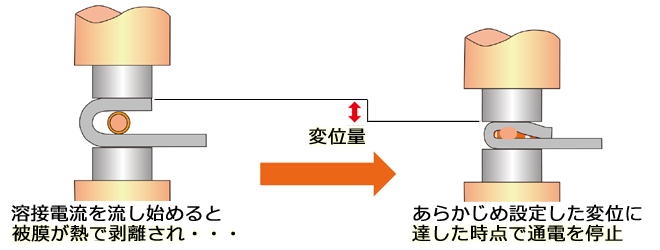

ピックアップ「インターラプト制御によるヒュージング」

インターラプト機能とは、被溶接物を通電中、予め設定した変位量に達すると通電最中でも電流を停止し、次のステップに移行する制御のことです。

過度な通電による潰れこみを防ぐことができ、安定した品質(接合強度)を得ることができます。

インターラプト対応の当社溶接電源とウエルドチェッカーなどの組み合わせにより使用可能です。

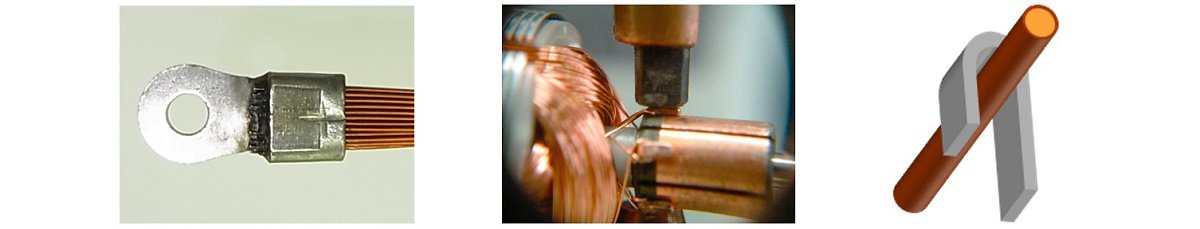

フック端子以外の形状

丸型端子 コミテーター フック端子(垂直)

関連動画

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策をご提案しております。

本項で紹介したようなモーターヘアピンのレーザ溶接でも、システムアップした実績がございます。下のイメージのように、レーザを高速で走査するスキャナー式溶接ヘッドと位置決めステージを組み合わせることで、搬送時間を最小限に抑えます。また画像位置補正機能を追加することで、正確な狙い位置と安定した溶接品質も実現可能です。生産品質の向上や均質化、属人化の解消、あるいは安全性と生産効率の両立といった課題の解決に、当社のシステムソリューションをぜひご検討下さい。

推奨機種

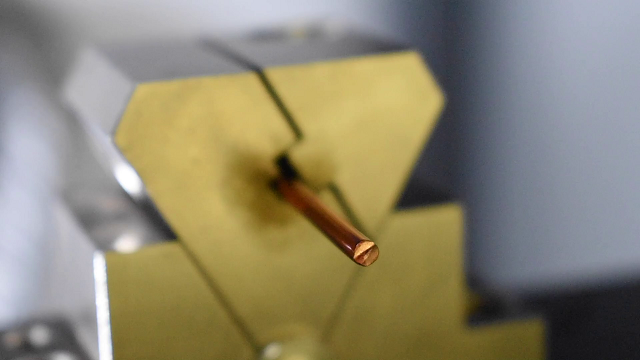

ターミナルのレーザ溶接

モーターのターミナルとワイヤーをレーザ溶接した事例です。溶接部がΦ2.0~3.0mmと狭小のため、集光性に優れたシングルモードのファイバーレーザを用いました。スキャナーヘッドでレーザを走査することで、過度な熱影響を生じさせることなく、短時間でΦ3.0mm程度の範囲を溶接することが可能です。

■レーザ溶接のメリット

ー狭小箇所でも溶接できるため、モーター設計の小型化が可能

ースキャナーヘッドを使うことで、生産効率も向上

留意点

ー生産効率さらなる向上のため、レーザ溶接機の複数台導入が必要

■アマダウエルドテックにお任せ頂くメリット

ー ワーク寸法などに応じて適したビーム品質や出力を持つ溶接機をご提案し、費用対効果を最適化

ー 優れた耐反射光特性を持つ溶接機で、ダウンタイム発生時も最小限に抑制

ー 保守点検プランなど、国内メーカーとして充実したアフターサービスをご提供

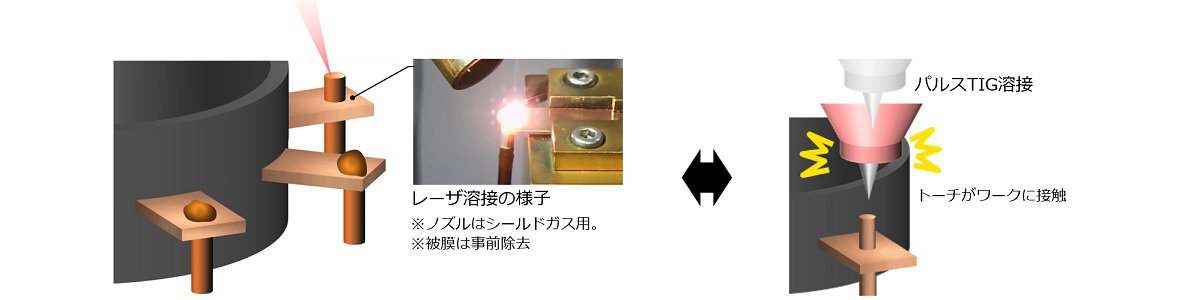

パルスTIG→レーザ溶接への工法変更

パルスTIG溶接からレーザ溶接へ変更することのメリットで、特に大きいのが生産タクトの短縮です。レーザ溶接に変更することでパルスTIG溶接のシールドガス放出時間が短縮されるため、ワーク1個あたりの生産タクトが大幅に縮まります。ガス代のコスト削減にもなるほか、メンテナンスの頻度や保守品が削減されランニングコストも低減されます。

関連動画

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策を提案します。

これらの課題にお困りであれば、ぜひ当社のシステムソリューションをご検討下さい。

推奨機種

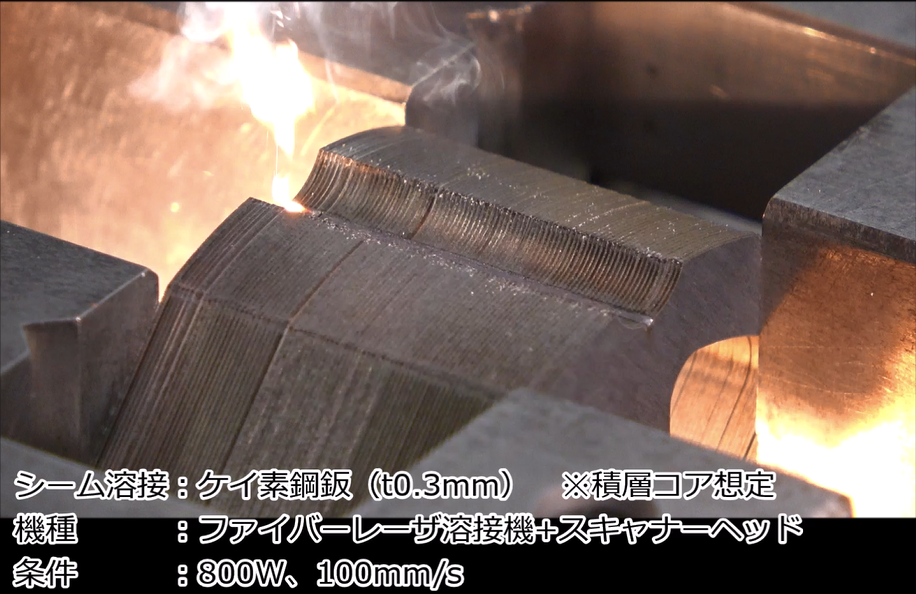

積層コアのレーザ溶接

積層コアの溶接では、パルスTIG溶接だけでなくレーザ溶接も多用されてきました。特に近年は、スパッタの出にくい熱伝導型溶接が可能なファイバーレーザや、デュアルビームといった新技術が登場し、生産効率や省人化の要望と相まってレーザ溶接の採用が進んでいます。

■レーザ溶接のメリット

ー 断面積が広くコア全体の強度が向上

ー 溶接電極のような消耗品が発生せず、メンテナンスの負担が低減

留意点

ー 押さえ治具による溶接箇所の密着が肝要

■アマダウエルドテックにお任せ頂くメリット

ー スパッタを大幅に低減した新しいレーザ溶接技術を提供可能

ー スキャナーヘッドから位置決めステージまで、窓口1つでシステムアップが可能

関連動画

銅系材料の高品質な溶接を実現する最新技術「デュアルビームレーザ」

センタービームとリングビームの二重で構成されたファイバーレーザの

ことを、デュアルビームレーザと呼称しています。

センタービーム:シングルモードに近いビーム品質を持ち、

キーホールの形成(溶け込み深さ)に大きく寄与する。

リングビーム :マルチモードに近いビーム品質を持ち、

溶融幅を拡大させる。

これにより急熱急冷を回避できる。

グリーンレーザやブルーレーザのような可視光ではなく近赤外光のレーザ

ですが、シングルモードに近いビーム品質を持つが故に反射率の高い銅系

材料へも食いつきが良く、それでいて二重構造であるが故に安定した形状

のキーホールを形成でき、スパッタも大幅に低減できるのが特長です。

もっと詳しく知りたい方はこちらへ

→デュアルビームレーザ

その他の最新レーザ技術を知りたいはこちらへ!

→アクティブヒートコントロール →レーザウエルドモニター

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策をご提案しております。

本項で紹介したようなモーター積層コアのレーザ溶接でも、システムアップした実績がございます。下のイメージのように、レーザを高速で走査するスキャナーヘッドと位置決めステージを組み合わせることで、搬送時間を最小限に抑えます。またお客様の都合に合わせてスキャナーヘッドを固定光学系に、或いは位置決めステージを自動から手動に変更することも可能です。生産品質の向上や均質化、属人化の解消、あるいは安全性と生産効率の両立といった課題の解決に、当社のシステムソリューションをぜひご検討下さい。

推奨機種

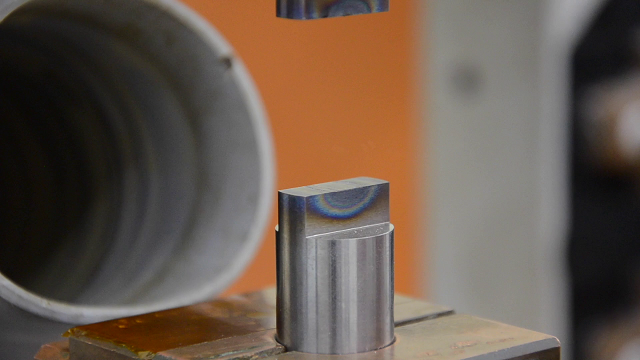

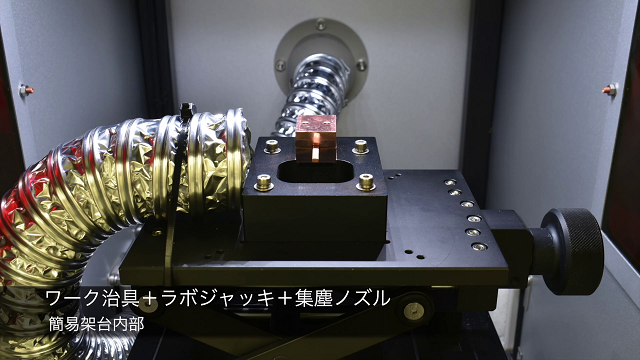

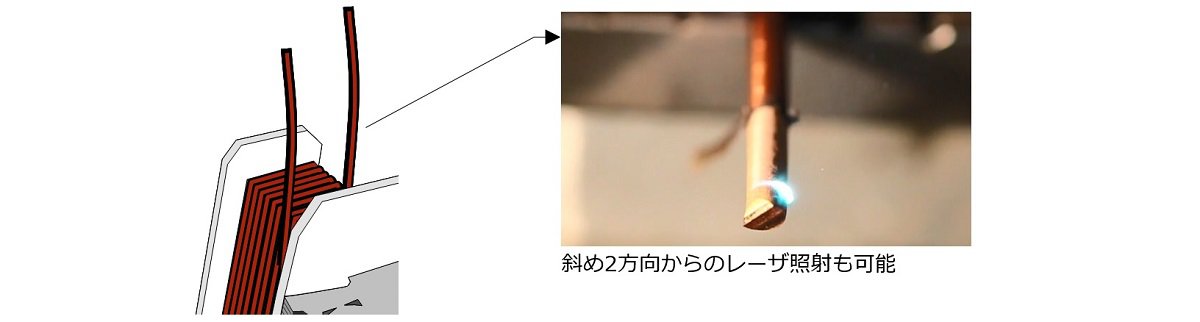

被膜線の剥離

AIW等の絶縁被膜もレーザを使って剥離することができます。アマダウエルドテックでは、この加工に適した波長のSHGグリーンレーザ加工機をラインナップしているほか、2方向から順次レーザを照射することで全面剥離の加工タクトを短縮可能な特殊ヘッドなどもご用意しています。

■レーザ加工のメリット

ー 刃物の交換コストを削減

ー 芯線へのダメージを軽減

留意点

ー クラス4の産業用レーザを用いるため、遮光などの作業者防護対策が必要

■アマダウエルドテックにお任せ頂くメリット

ー 豊富なレンズ構成から加工に最適な組み合わせを選択可能

ー 2方向からレーザ照射可能な特殊ヘッドなど、必要に応じたカスタマイズが可能

関連動画

推奨機種

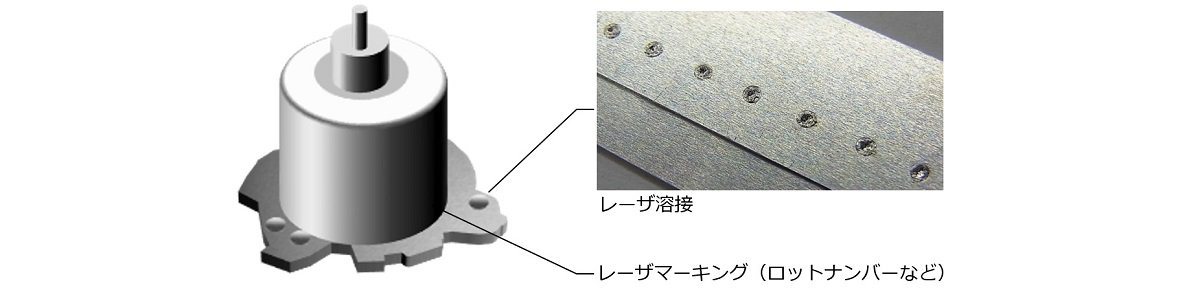

ケースの溶接やマーキング

アマダウエルドテックではモーターの内部を溶接加工した実績だけでなく、ケースを組み立てる工程でも溶接機などをご提案することが可能です。

■レーザ溶接のメリット

ー 溶接電極のような消耗品が発生せず、生産現場の負担が軽減

留意点

ー 生産効率向上のため、レーザ溶接機の複数台導入が必要

■アマダウエルドテックにお任せ頂くメリット

ー スポット溶接からシーム溶接まで、用途に応じたラインナップ

ー 溶接機からレーザ加工機まで一括してご提案可能

推奨機種

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。