バッテリー

バッテリーの製造工程においても、

アマダ微細溶接事業のレーザ溶接機/レーザ加工機/抵抗溶接機、

そしてシステム製品が多数稼働しモノづくりを支えています。

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。

詳しくはこちらをご覧下さい。

本ページでは、バッテリーに適用可能な溶接事例をご紹介しております。

ー フタとケースの封止

ー 端子とバスバーの溶接

ー 正負極と箔の溶接

ー 集電体と正極の溶接

ー 缶底溶接

ー タブ付け

アプリケーション

アプリケーションタブをクリックすると、内容をご欄頂くことができます。

似たようなものがHPに載ってない… そんな場合も遠慮なく当社へお問い合わせ下さい。→こちら

タブ付け

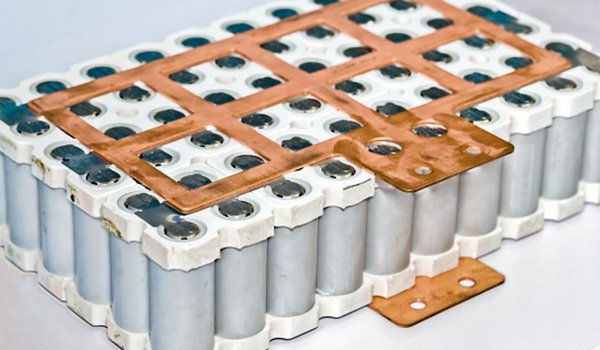

円筒型バッテリーの製造工程でも、特にアマダウエルドテックの製品が多く使われているのが「タブ付け」工程です。実績が多いのが抵抗溶接で、溶接電極を左右平行に配置する「シリーズ溶接」と呼ばれる方法が採用されます。(下の参考動画をご覧下さい。)また、抵抗溶接では電極のメンテナンスなど生産現場の負担も小さくないことから、アマダウエルドテックではレーザ溶接もご提案しております。

抵抗溶接 レーザ溶接

■抵抗溶接のメリット

ー 実績豊富な信頼できる工法であり、イニシャルコストを抑制

ー ウエルドチェッカーで全数管理が可能

留意点

ー 生産現場の負担増加(電極メンテナンス)

■レーザ溶接のメリット

ー 省メンテナンス化を実現し、生産現場の負担を低減

ー スキャナーヘッドとの組み合わせで、生産効率が向上

留意点

ー クラス4のレーザ光を使用するため、遮光が必要

■私たちにお任せ頂くメリット

ー ラボルームで溶接条件出しからシステム(自動機)を使った検証も可能

ー 溶接電極のカスタマイズや光学系の特注対応で、溶接条件を最適化

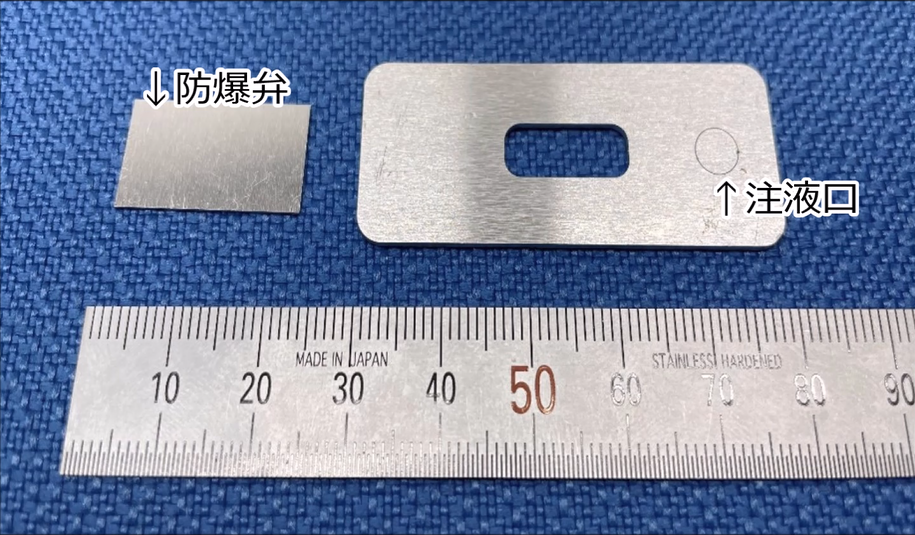

サンプル写真

関連動画

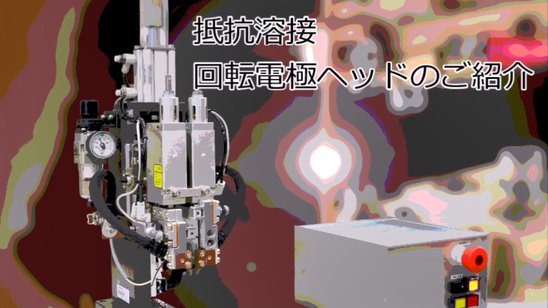

ピックアップ「電極を"ひねって外す” 回転電極ヘッド」

回転電極ヘッドのご紹介

バッテリーのタブやプレス部品のフープ材など、銅合金にめっきしている例は

多数あります。

当然、それらを溶接することも多いのですが、「電極がワークにくっついてし

まう」という経験をされた方々も多いのではないでしょうか。

これは、ワークや溶接電極の材質(Cu)よりもめっき融点が高い場合がある

ためです。

今回、そんな場合に重宝する抵抗溶接ヘッドをご紹介致します!

→動画はこちら

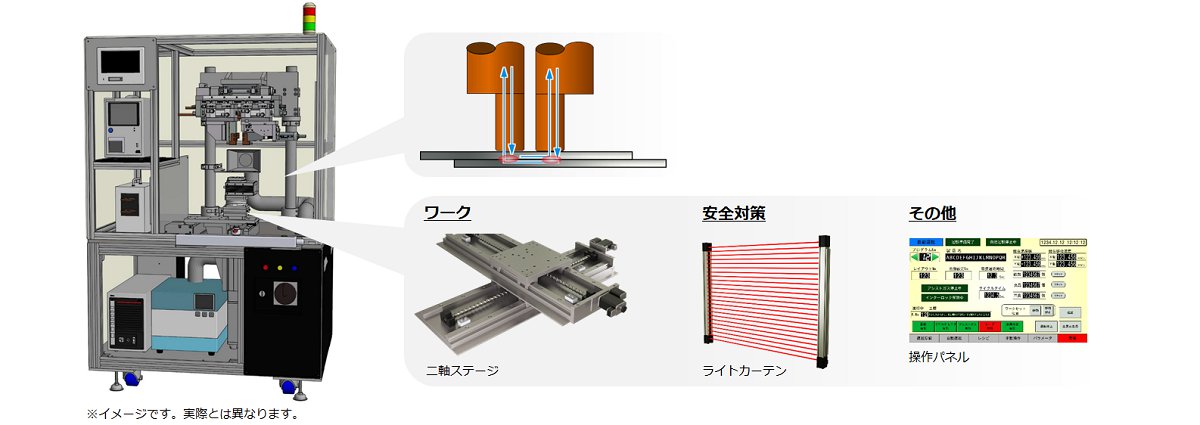

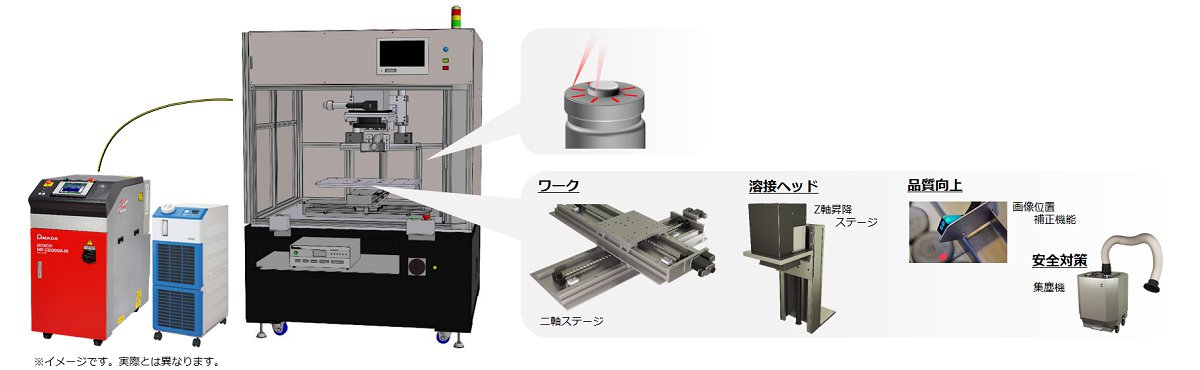

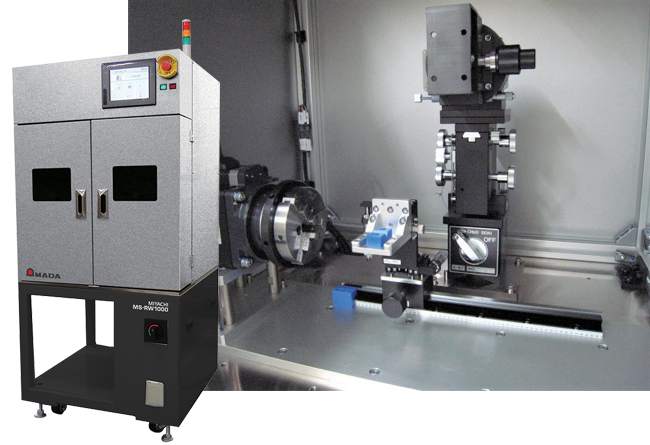

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策をご提案しております。

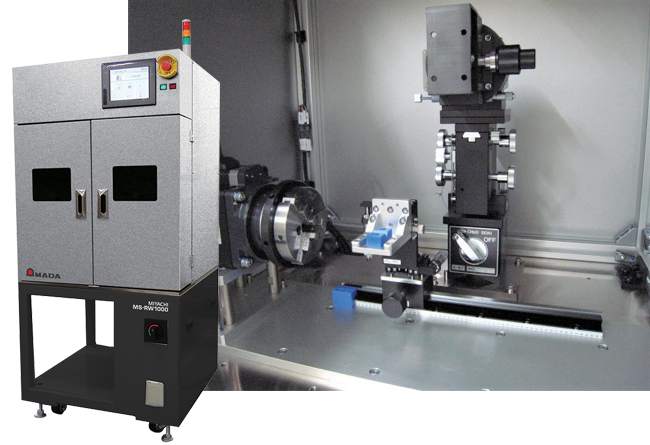

本項で紹介したようなタブ付け(抵抗溶接)でも、システムアップした実績が多数ございます。下のイメージのようにシリーズ式の溶接ヘッドと二軸ステージを主に構成され、ワークの設置や回収は作業者が行う半自動機となっています。ウエルドチェッカーを採用頂くことで、溶接品質管理システムを構築することも可能です。生産品質の向上や均質化、属人化の解消、あるいは安全性と生産効率の両立といった課題の解決に、当社のシステムソリューションをぜひご検討下さい。

推奨機種

集電体と正極の溶接

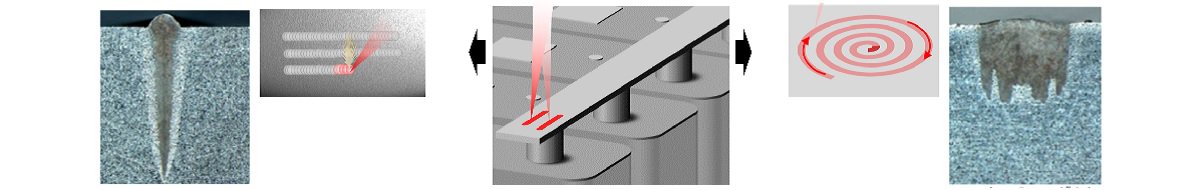

本事例の場合、アマダウエルドテックではレーザ溶接をご提案しております。正極の直下にある集電体が薄い箔であるため、これが溶接による熱影響で破れないよう適したレーザ溶接機を選択する必要があります。シングルモードのファイバーレーザはアスペクト比が高く、狭い溶接幅で深く溶け込むことから周囲への熱影響を抑制しやすいタイプになります。

■レーザ溶接のメリット

ー アルミ系材料でも溶接可能

ー シングルモードファイバーレーザなら熱影響を抑制

留意点

ー 押さえ治具の作り込みが必要

■私たちにお任せ頂くメリット

ー シングルモードのファイバーレーザ溶接機を出力別に4機種ラインナップし、適性スペックをご提案

ー ラボルームで溶接条件出しからシステム(自動機)を使った検証も可能

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策をご提案しております。

本項で紹介したような集電体のレーザ溶接でも、システムアップした実績がございます。下のイメージのように、レーザを高速で走査するスキャナーヘッドと画像位置補正機能を組み合わせることで、効率的かつ高品質な溶接を実現します。またスライド扉を採用し作業環境の省スペース化にも貢献します。生産品質の向上や均質化、属人化の解消、あるいは安全性と生産効率の両立といった課題の解決に、当社のシステムソリューションをぜひご検討下さい。

推奨機種

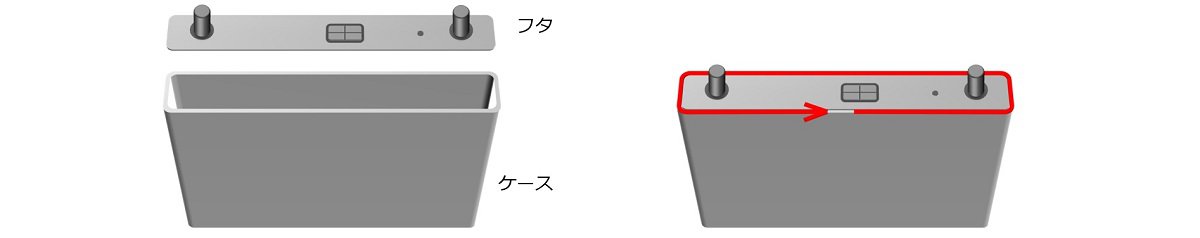

フタとケースの封止(レーザ溶接)

アルミ系材料の場合、抵抗溶接では電気抵抗の低さや酸化被膜の影響を強く受けるため不向きと言われております。特にフタとケースのような組み合わせの場合、レーザ溶接が採用されます。またレーザ溶接の技術も日々進歩しており、アスペクト比に優れたシングルモードのファイバーレーザやスパッタを大幅に低減するデュアルビームが登場し、より高品質な溶接が可能となっています。

■レーザ溶接のメリット

ー スキャナーヘッドによるレーザ走査で生産効率が向上

ー 省メンテナンス化で生産現場の負担を軽減

留意点

ー アルミ系材料の溶接では、酸化被膜の事前除去が重要

■私たちにお任せ頂くメリット

ー 独自のレーザ出力制御技術で、溶け込み深さを制御可能

ー 溶接幅や深さに応じた、最適なレーザ発振器と溶接ヘッドをご提案

ー ラボルームで専門エンジニアで、納品前から納品後までお客様をサポート

関連動画

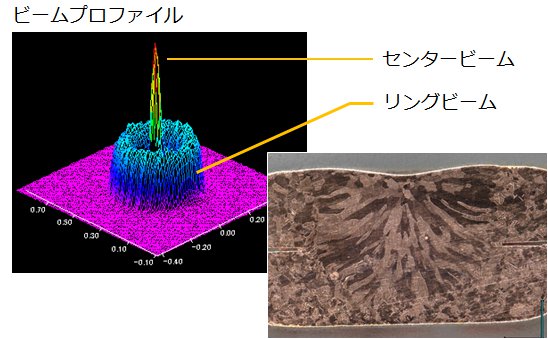

銅系材料の高品質な溶接を実現する最新技術「デュアルビームレーザ」

センタービームとリングビームの二重で構成されたファイバーレーザの

ことを、デュアルビームレーザと呼称しています。

センタービーム:シングルモードに近いビーム品質を持ち、

キーホールの形成(溶け込み深さ)に大きく寄与する。

リングビーム :マルチモードに近いビーム品質を持ち、

溶融幅を拡大させる。

これにより急熱急冷を回避できる。

グリーンレーザやブルーレーザのような可視光ではなく近赤外光のレーザ

ですが、シングルモードに近いビーム品質を持つが故に反射率の高い銅系

材料へも食いつきが良く、それでいて二重構造であるが故に安定した形状

のキーホールを形成でき、スパッタも大幅に低減できるのが特長です。

もっと詳しく知りたい方はこちらへ

→デュアルビームレーザ

その他の最新レーザ技術を知りたいはこちらへ!

→アクティブヒートコントロール →レーザウエルドモニター

仮止め溶接

アマダウエルドテックではシーム溶接(封止)に適したファイバーレーザ溶接機だけでなく、スポット溶接(点打ち)に適したYAGレーザ溶接機やパルスファイバーレーザ溶接機もラインナップしています。数ms~数百msという短時間で大きなレーザ出力を得られる特性を活かし、封止前の仮止め工程で使われています。

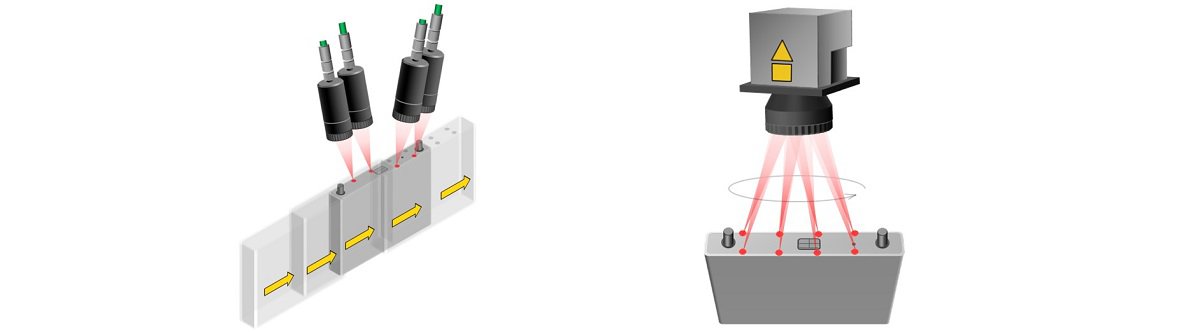

固定光学系+位置決めステージ スキャナーヘッド

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策を提案します。

これらの課題にお困りであれば、ぜひ当社のシステムソリューションをご検討下さい。

推奨機種

端子とバスバーの溶接

レーザ溶接には「非接触」「インライン化」といった、他の溶接方法には無い特長があります。このため、バッテリーセルをモジュール化する工程においても使用できます。またスキャナーヘッドと組み合わせることで、溶接部の形状や必要とされる強度に応じて様々なレーザ照射レイアウトを選択することができます。

多重線で溶接 ワブリング機能を使って溶接

■レーザ溶接のメリット

ー スキャナーヘッドによるレーザ走査で生産効率が向上

ー 省メンテナンス化で生産現場の負担を軽減

留意点

ー アルミ系材料の溶接では、酸化被膜の事前除去が重要

■私たちにお任せ頂くメリット

ー シングルモードファイバーレーザからデュアルビームまで、様々な特性を持つレーザ溶接機をラインナップ

ー スキャナーヘッドから位置決めステージまで、生産効率向上のご提案が可能

ピックアップ「シングルモードレーザによる“高反射材”溶接」

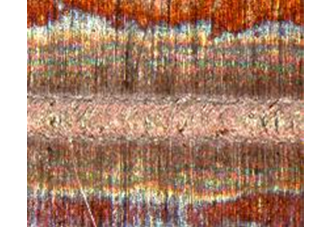

表面(ワブリング有)

断面(ワブリング有)

現在主流となっているファイバーレーザの波長は、銅やアルミなどの高反射材と呼ばれる金属に対しては吸収率が低く、安定した加工が難しいとされてきました。

シングルモードレーザは従来に比べて優れたビーム品質による高いパワー密度で、この難点を克服します。

熱影響による焼けを抑え、細く深く溶け込む高アスペクト比の溶接を実現します。

また、ガルバノスキャナーを使った“ワブリング溶接”により、焼けを抑えつつ幅を広げた溶接も可能です。

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策を提案します。

これらの課題にお困りであれば、ぜひ当社のシステムソリューションをご検討下さい。

推奨機種

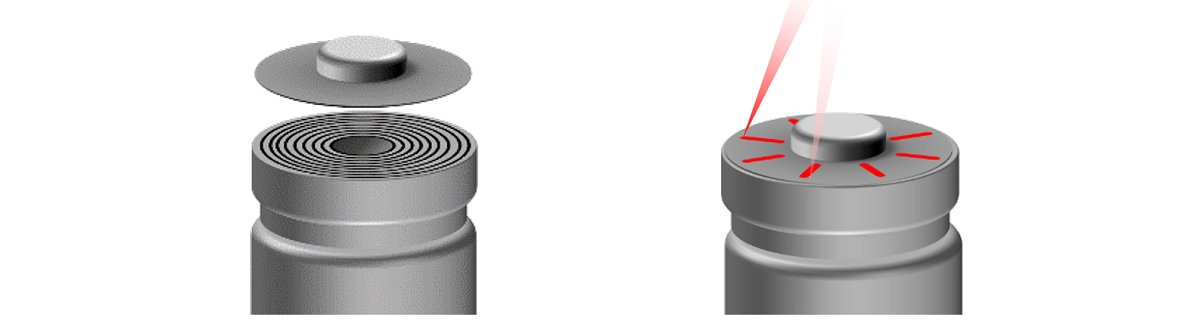

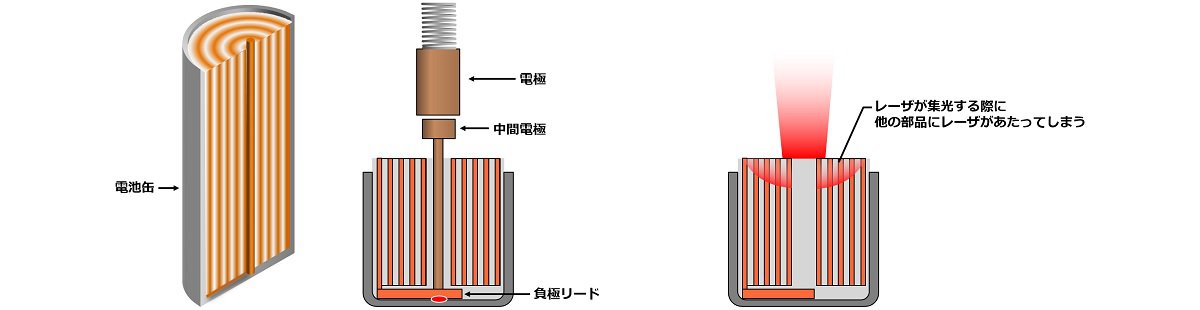

缶底溶接

円筒型バッテリーでは缶底にあるリード(銅板)と負極(銅箔)を溶接する工程があります。溶接箇所がレーザ光の届かない位置にあるため、アマダウエルドテックではこの工程に抵抗溶接をご提案しております。特にトランジスタ式抵抗溶接電源は短時間大電流の通電が可能なタイプであり、銅と銅箔の溶接に適しています。

抵抗溶接 レーザ溶接

■抵抗溶接のメリット

ー 中間電極により、レーザ光の届かない箇所でも溶接可能

ー ウエルドチェッカーによる全数管理も可能

留意点

ー 溶接電極のメンテナンスが品質維持に重要

■私たちにお任せ頂くメリット

ー 角型だけでなく、円筒型バッテリーの製造工程でも実績多数

ー 溶接電極やヘッドのカスタマイズが可能

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策を提案します。

これらの課題にお困りであれば、ぜひ当社のシステムソリューションをご検討下さい。

推奨機種

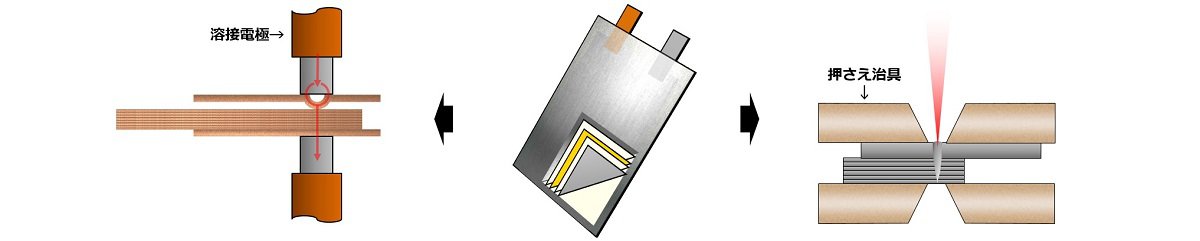

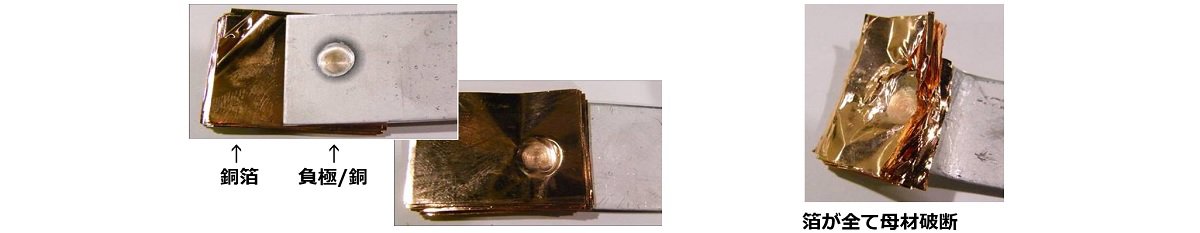

正負極と箔の溶接

アマダ微細溶接事業では、本工程に抵抗溶接とレーザ溶接の両方をご提案可能です。

抵抗溶接 レーザ溶接

■抵抗溶接のメリット

ー 電極で加圧できるため、治具構成を簡略化

ー ウエルドチェッカーで全数管理が可能

留意事項

ー 消耗品(電極)コストとメンテナンス頻度

■レーザ溶接のメリット

ー 生産効率が向上

ー 省メンテナンス化で生産現場の負担を軽減

留意事項

ー 押さえ治具の作り込みが必要

■私たちにお任せ頂くメリット

ー お客様の都合に合わせ、抵抗溶接とレーザ溶接の両方を1社で提供可能

ー 溶接電極のカスタマイズや光学系の特注対応で、溶接条件を最適化

ー システムアップも対応可能

負極サンプルの溶接事例(抵抗溶接)

システムソリューションでワンランク上のモノづくり

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策を提案します。

これらの課題にお困りであれば、ぜひ当社のシステムソリューションをご検討下さい。

推奨機種

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。