レーザ溶接

レーザ溶接は、人工的に作り出された「レーザ光」を集光させたことによる発熱を利用した溶接方法です。

エンジン、モーター、インバーター、センサーなどの自動車部品、カメラやコネクター、半導体、ICなどの電子部品のみならず、バッテリーから通信部品、めがね、宝飾品に至るまで、極めて幅広いモノづくりを支える重要な技術です。

ファイバーレーザ溶接機「MF-C2000A-S/M」を筆頭に、当社の各種レーザ溶接機も世界中で稼働しています。

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。

詳しくはこちらをご覧下さい。

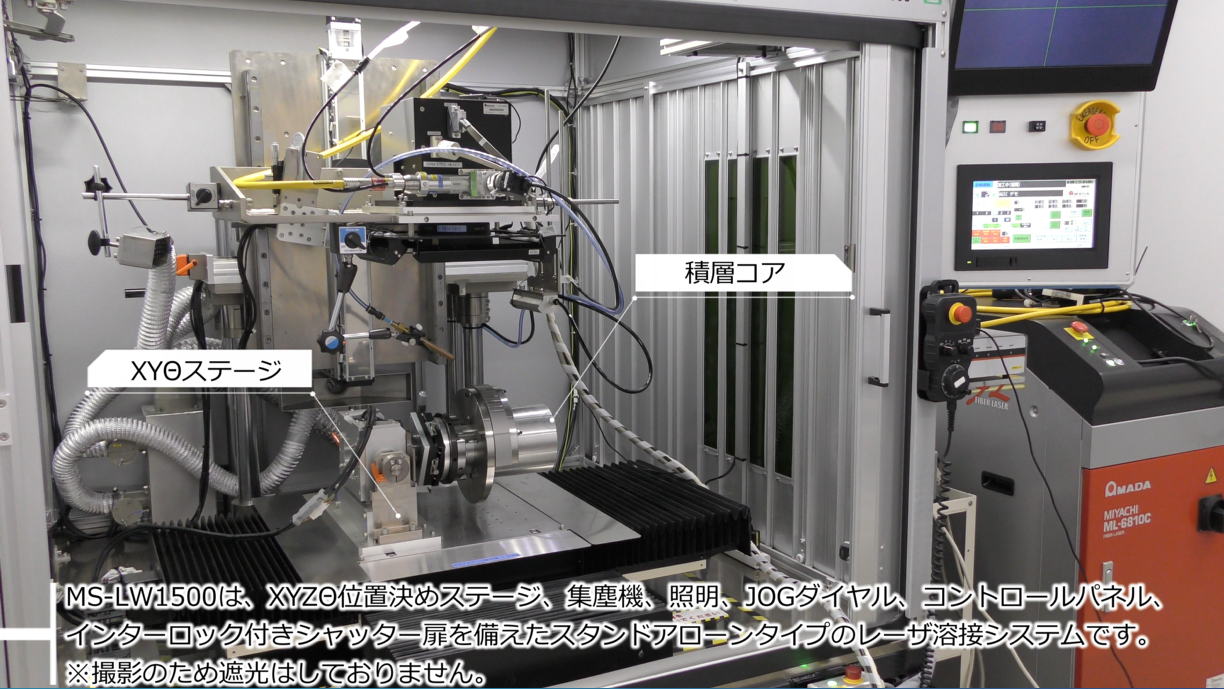

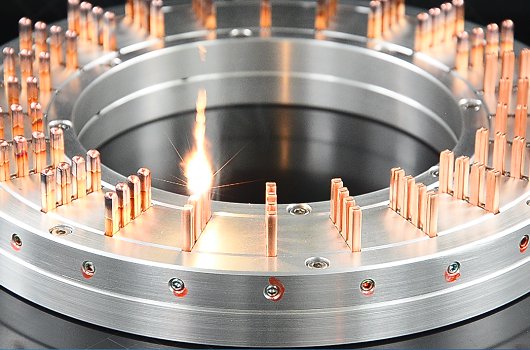

アプリケーション(積層コアのレーザ溶接)

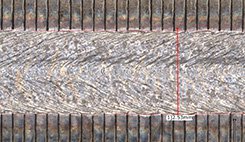

こちらは駆動モーターの積層コアを模した溶接サンプルです。

デモ用のため3分割で作製しています。

溶接部拡大 積層コア溶接のレーザ溶接システム

■使用機種 ・マルチモードファイバーレーザ溶接機 MF-C2000A-MC(商品情報はこちら)

・スキャナー式溶接ヘッド CL-H201A(商品情報はこちら)

■レーザ溶接のメリット ・スキャナーヘッドによるレーザ走査で高速化を実現

・メンテナンス頻度を減らし、生産現場の負担を軽減

※留意点:溶接部に隙間が生じないワーク設計、或は押さえ治具が必要

■私たちにお任せ頂くメリット ・納入実績のある最適な機種をご提案可能

・独自のレーザ出力制御技術で安定した溶接品質を実現

・予防保全や良否判定に役立つレーザウエルドモニターをラインナップ

動画(積層コアのレーザ溶接)

アプリケーション(モーターヘアピンのレーザ溶接)

こちらはモーターのヘアピン(平角線)を模した溶接サンプルです。

ファイバーレーザとスキャナー溶接ヘッドの組み合わせで溶接しました。

■使用機種 ・ファイバーレーザ溶接機 デュアルビームレーザ(商品情報はこちら)

■レーザ溶接のメリット ・スキャナーヘッドによるレーザ走査で高速化を実現

・メンテナンス頻度を減らし、生産現場の負担を軽減

※留意点:溶接部に隙間が生じないワーク設計、或は押さえ治具が必要

■私たちにお任せ頂くメリット ・銅のスパッタレス溶接を実現する最新技術をご提案

・進化した画像位置補正機能など、高品質なレーザ溶接を実現する付帯設備をご提供

・様々な計測機器を備えたラボルームと専門エンジニアが、確かな条件出しをサポート

動画(モーターヘアピンのレーザ溶接)

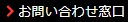

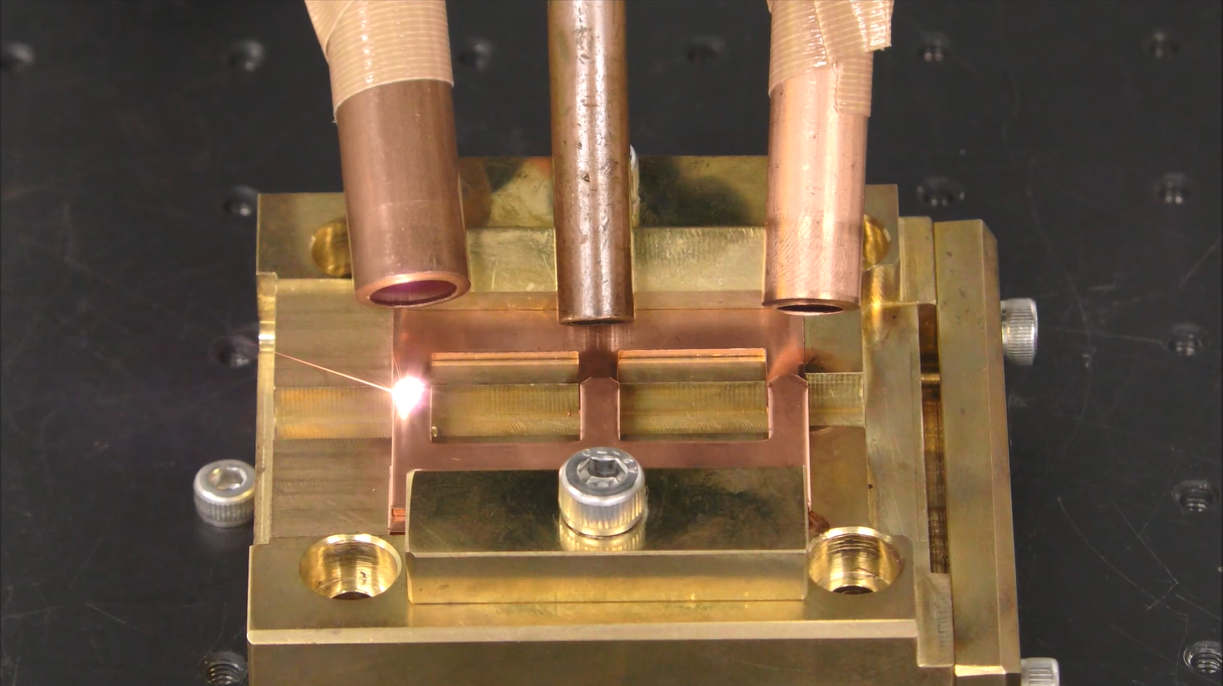

アプリケーション(ターミナルのレーザ溶接)

こちらはモーターのターミナル(銅バスバー+丸線)を模した溶接サンプルです。

突き出した丸線の先端にレーザを照射し溶接しました。

■使用機種 ・シングルモードファイバーレーザ溶接機 MF-C2000A-SC(商品情報はこちら)

・スキャナー式溶接ヘッド CL-H201A(商品情報はこちら)

■レーザ溶接のメリット ・スキャナーヘッドによるレーザ走査で高速化を実現

・メンテナンス頻度を減らし、生産現場の負担を軽減

※留意点:溶接部に隙間が生じないワーク設計、或は押さえ治具が必要

■私たちにお任せ頂くメリット ・納入実績のある最適な機種をご提案可能

・予防保全や良否判定に役立つレーザウエルドモニターをラインナップ

・位置決めステージから協働ロボットまで、ワーク形状に応じたシステムアップが可能

動画(ターミナルのレーザ溶接)

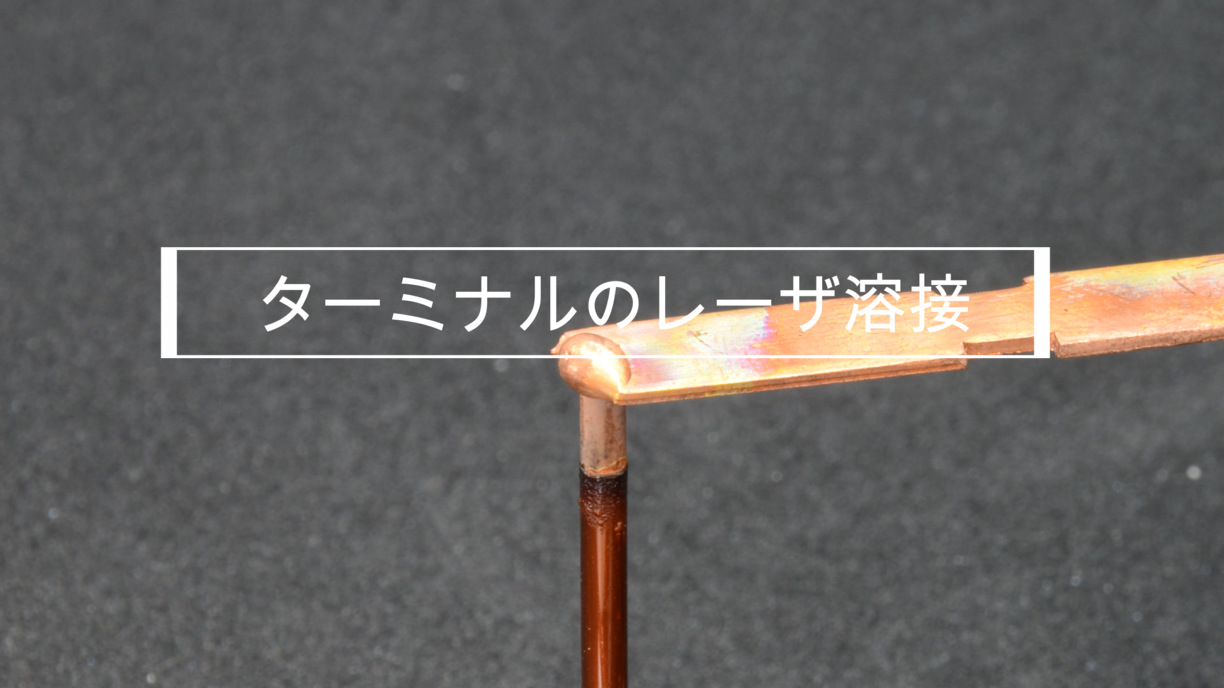

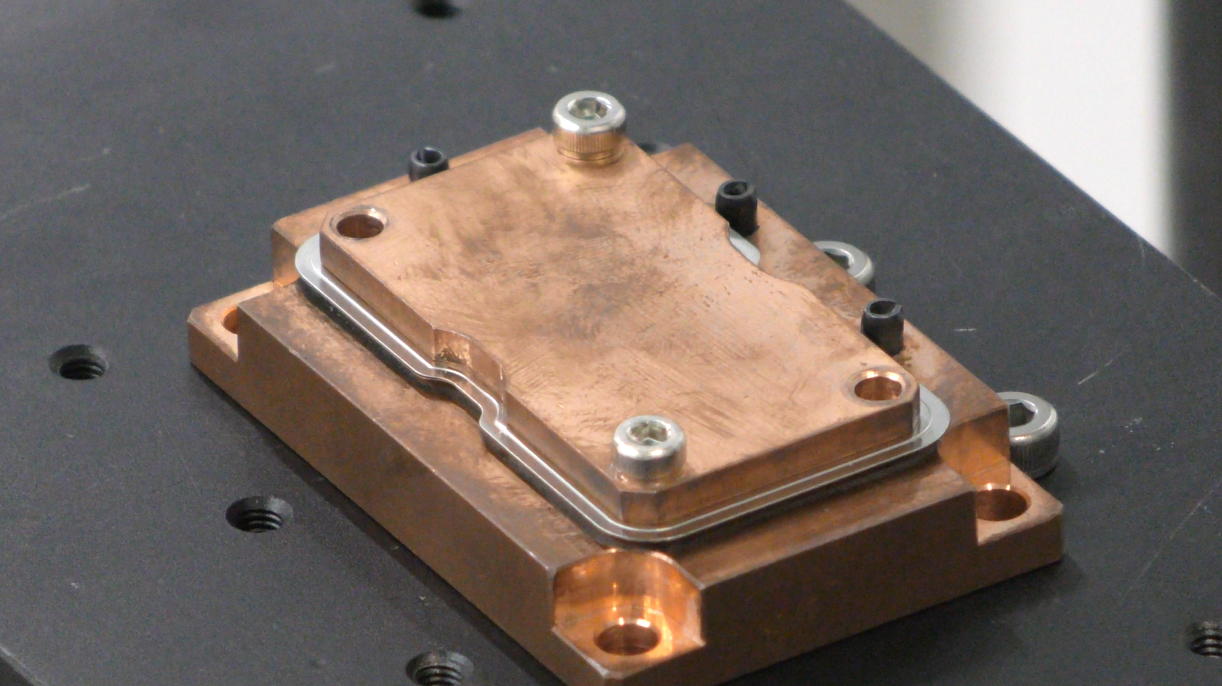

アプリケーション(コネクタかしめ部のレーザ溶接)

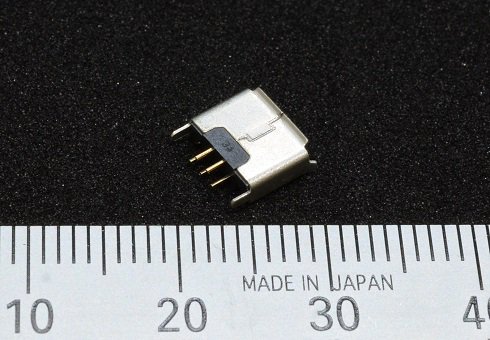

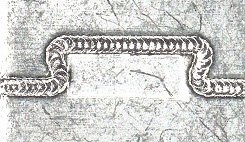

こちらはUSBコネクタを模した溶接サンプルです。

かしめ部に沿ってレーザ溶接しました。

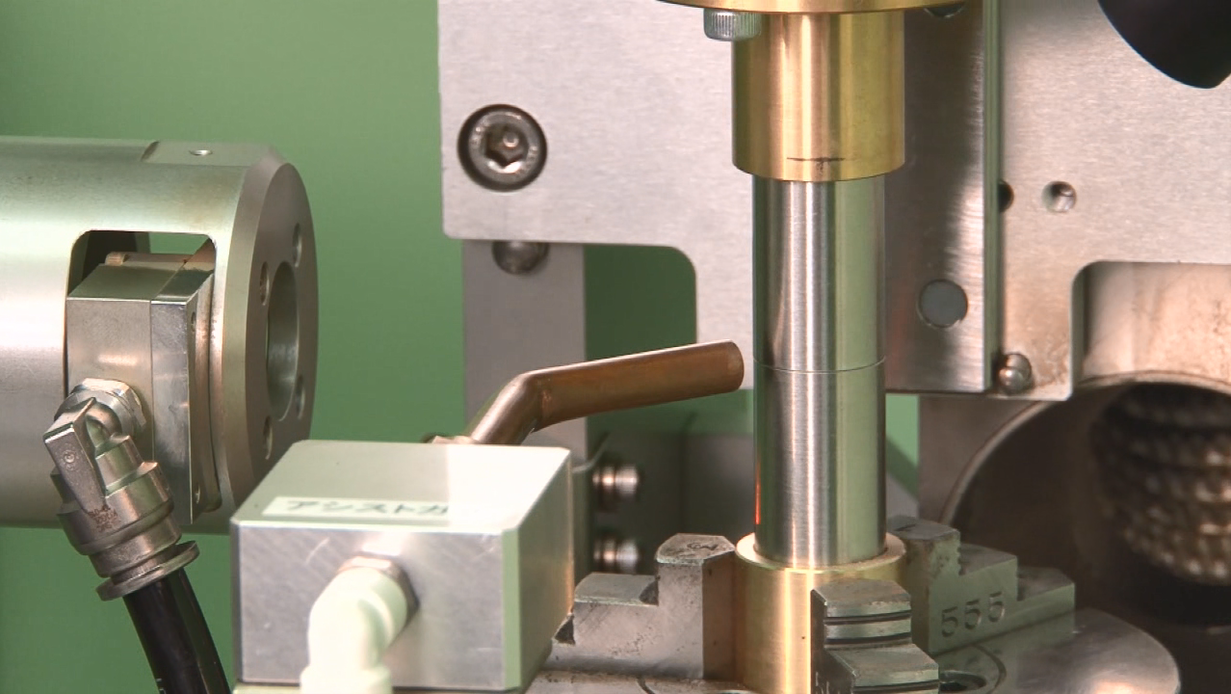

溶接部拡大 治具セッティング例

■使用機種 ・パルスファイバーレーザ溶接機 ML-3015AS(商品情報はこちら)

・スキャナー式溶接ヘッド GWM-STD2(商品情報はこちら)

■レーザ溶接のメリット ・スキャナーヘッドによるレーザ走査で高速化を実現

・メンテナンス頻度を減らし、生産現場の負担を軽減

※留意点:溶接部に隙間が生じないワーク設計、或は押さえ治具が必要

■私たちにお任せ頂くメリット ・高速シーム溶接が可能なパルスファイバーレーザ溶接機をラインナップ

・進化した画像位置補正機能など、高品質なレーザ溶接を実現する付帯設備をご提供

・様々な計測機器を備えたラボルームと専門エンジニアが、確かな条件出しをサポート

動画(コネクタかしめ部のレーザ溶接)

アプリケーション(その他)

動画(その他)

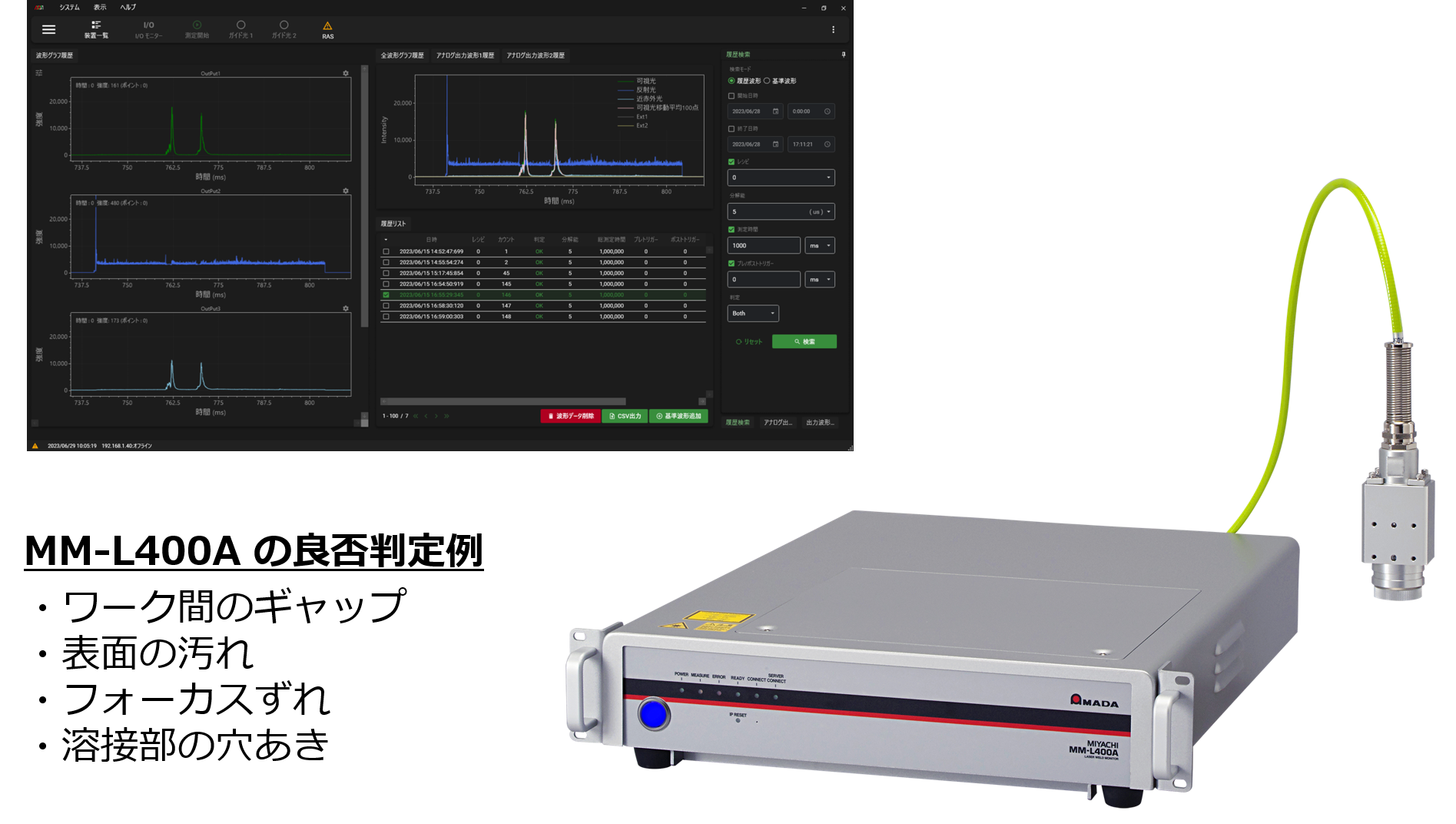

ピックアップ「レーザウエルドモニターによる、“レーザ溶接”の品質管理」

当社のレーザウエルドモニター「MM-L400A」は、良品データと不良品データの比較判定を特長とするレーザ溶接用のモニタリング装置です。

溶接時に発生する様々な「光」の強度変化を検出し、この強度変化と予め設定した基準波形とを比較することで溶接状態の良否判定

が可能です。日々の変化をモニタリングすることで、予防保全にも役立ちます。

これまで多くのお客さまの悩みのタネであった「レーザ溶接の品質管理」を解消する技術として導入が進んでいます。

→詳しい商品情報はこちら

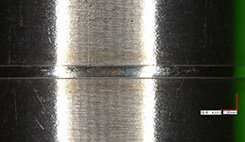

ピックアップ「シングルモードレーザとワブリング溶接」

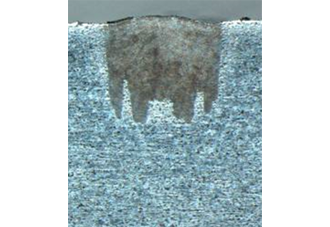

断面(ワブリング無)

断面(ワブリング有)

ワブリング溶接とは、ガルバノスキャナーを使い、レーザをらせん状に走査しながら溶接する方法です。

幅や周波数、スピードを調整することで、溶接幅や深さを調整できます。

シングルモードレーザとの組み合わせにより、熱影響を抑えつつ幅の広い溶接を実現します。

突き合せ個所へ溶接する際、位置ずれによる影響(溶け込み不足による強度低下)を抑えるメリットがあります。

ピックアップ「銅系材料の高品質な溶接を実現するデュアルビームレーザ」

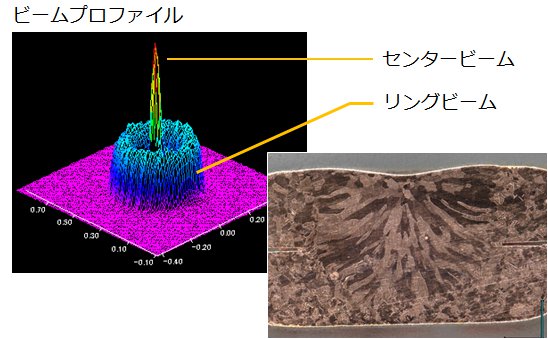

センタービームとリングビームの二重で構成されたファイバーレーザの

ことを、デュアルビームレーザと呼称しています。

センタービーム:シングルモードに近いビーム品質を持ち、

キーホールの形成(溶け込み深さ)に大きく寄与する。

リングビーム :マルチモードに近いビーム品質を持ち、

溶融幅を拡大させる。

これにより急熱急冷を回避できる。

グリーンレーザやブルーレーザのような可視光ではなく近赤外光のレーザ

ですが、シングルモードに近いビーム品質を持つが故に反射率の高い銅系

材料へも食いつきが良く、それでいて二重構造であるが故に安定した形状

のキーホールを形成でき、スパッタも大幅に低減できるのが特長です。

もっと詳しく知りたい方はこちらへ

→デュアルビームレーザ

その他の最新レーザ技術を知りたいはこちらへ!

→アクティブヒートコントロール →レーザウエルドモニター

ピックアップ 「システムソリューションによる“お困りごと”解決」

当社の加工アプリケーション技術と自動化技術で、お客さまの困りごとの解決策をご提案しております。

本項で紹介したようなモーターヘアピンのレーザ溶接でも、システムアップした実績がございます。下のイメージのように、レーザを高速で走査するスキャナー式溶接ヘッドと位置決めステージを組み合わせることで、搬送時間を最小限に抑えます。また画像位置補正機能を追加することで、正確な狙い位置と安定した溶接品質も実現可能です。生産品質の向上や均質化、属人化の解消、あるいは安全性と生産効率の両立といった課題の解決に、当社のシステムソリューションをぜひご検討下さい。

推奨機種

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。