よくあるご質問(FAQ)

このページでは、みなさまから寄せられたご質問にお答えします。

抵抗溶接について

抵抗溶接で重要な条件は何ですか?

抵抗溶接は、次の5大要素に大きく左右されます。

- 電流

- 通電時間

- 加圧力

- 電極(電流密度)

- ヒートバランス

抵抗溶接は電流によって熱を発生させて溶接を行うので、電流の大きさと通電時間、電流密度が重要な要素になります。また、加圧のかけ方も重要です。

溶接電源の設定項目は?

通電時間(サイクル)と電流(アンペア)の大きさです。

溶接がOKかどうかの確認は?

何を求めるかによって確認方法が変わってきます。引っ張り試験やピール(引き剥がし)試験などで、溶接強度やナゲットの大きさを測定するほか、断面を観察したりします。その他、当社製品のウエルドチェッカーで品質管理を行うことができます。

通常の抵抗溶接では溶接個所に溶融部が形成されて、2枚の金属が接合されていますが、マイクロ抵抗溶接の場合その接合面はどのようになっていますか?

発熱方式は、あくまで固有抵抗+接触抵抗利用の発熱です。しかし、被溶接物の材質・形状により接合のメカニズムは3種類に分けて検討する必要があります。

「溶融接合でのナゲット」

(SUS304の80µm同士で、φ10µmのタングステンを包んでいます)

鉄や鉄合金同士の溶接やアルミ同士の溶接では、通常の抵抗溶接と同様に、接合面に溶融物(ナゲット)が形成されます。ただし、被溶接物界面を中心とした浅く扁平なナゲットとなります。

「0.3mmの銅板と0.5mmのニッケルめっき鉄板の溶接」

(接合界面に合金層は見えない、めっき層あり)

拡散接合の場合、光学顕微鏡で断面を観察しても、ナゲットは一切確認できません。

「ニッケル板0.1mmと鉄ニッケルめっき板0.22mm」

(ニッケルが鉄板の中に巻き込まれた状態)

3番目としては、金属同士がかみ合って接合強度を保つ場合があります。合金層となる以前に発熱を終了させる結果、各々の金属が互いの金属中へ飛び込んだ状態で冷却し、接合の強度を得られたものもあります。

インバーター式の優れたところは何ですか?

大きく分けて3つあります。

- 熱効率が良く、溶接時間を短くできるのできれいに溶接できます。

単相交流式では電流の休止時間があるので熱供給は断続的になってしまいますが、インバーター方式では休止時間がないので連続的に熱供給できます。このため短時間で溶接が行え、ナゲット周辺への熱影響も少なく奇麗に溶接できます。 - スプラッシュを抑え安定した溶接を行えます。

金属の材質や形状に合わせ通電時間や電流の立ち上がり時間を細かく調整できるので、スプラッシュが発生しない溶接条件を設定できます。 - トランスが小型・軽量で、自動機への搭載も容易です。

ほかの方式の電源に比べトランスが小型になります。

コンデンサー式溶接電源の特長を教えてください。

コンデンサー式溶接電源は、コンデンサーに充電・放電することにより一度に大きい電流を流します。大電流を流せるのでアルミニウム・銅など熱伝導のよい材質に用いることができます。また、コンデンサーに電流を充電するので、入力電源容量が小さくても安定した溶接ができます。

その反面、電流の立ち上がりが急速で傾斜角を制御できないのでスプラッシュが出やすくなります。この場合、加圧力を大きくする必要があります。直流電流なのでペルチェ効果にも注意する必要があります。

トランジスタ式電源の優れたところは何ですか?

トランジスタ式電源は、溶接トランスが不要で、電源により直接被溶接物へ溶接電流を流すことができるため、電流の立ち上がりや応答性が速く、スプラッシュの出ない超精密溶接を行うことができます。細線やクロスワイヤの溶接、高抵抗材質のマイクロ溶接に向いています。また、金属箔や接点など小型の電子部品、電池のタブ溶接などにも使われています。

トロイダルコイルとは何ですか?

トロイダルコイルは、ロゴスキーコイルとも呼ばれている空芯コイルです。電流により発生する磁界を検出し、その強さを測定するためのものです。

トランスより出る2次電流の流れる部分に掛けて使い、当社製品のウエルドチェッカーを組み合わせるなどして溶接の品質管理に使用します。

ペルチェ効果とは何ですか?

異種金属間で直流電流を流すと、+極と-極で温度差が生じる現象です。ペルチェ効果は冷却・放熱を起こす装置に利用されていますが、抵抗溶接では電極の片減りやナゲットの不揃いなどの不具合を引き起こします。

1方向に電流を流し続けることによって発生する現象なので、交流方式や極性切り替え方式の溶接電源を使うことによって解消できます。

詳しくはこちらまでお問い合わせください。

電極を定期的に研磨しなければならないのはなぜですか?

電極をしばらく使っていると先端に酸化膜が形成され、酸化膜が発熱して溶接ができなくなってきます。また、溶けた被膜線やワークのかすが付着することもあります。このような不純物は溶接不良の原因となるので、溶接状況に応じて一定の溶接回数ごとに電極を研磨し、取り除く必要があります。

また、電極の接触面積が大きくなって電流密度が変わってきてしまうので、形を整えるためにも研磨する必要があります。

プロジェクション溶接とは何ですか?

プロジェクション溶接は板厚差の大きいワークを溶接するための方法で、厚い側の被溶接物に突起(プロジェクション)を出し、電流密度を上げて突起部に抵抗発熱を集中させて溶接します。

[ 長所 ]

(1) 1度に多点溶接が可能。(2)フラット電極が使え、電極寿命が長くなる。(3)板厚比が3倍以上のワークに対してもある程度溶接可能。(4) 2点以上を溶接すれば回転トルクに強い溶接ができる。(6)電極管理が容易。(6)短時間で溶接できる。(7)電流を集中するので省エネになる。

[ 短所 ]

(1)多点溶接すると溶接装置が大型になる。(電流容量、加圧力)(2)プロジェクションの高さを揃えなければならない。(3)電極の平行度をシビアに保たなければならない。

2次定電流制御と電源電圧変動補償制御の違いを教えてください。

当社交流式電源MEA-100Aについて説明します。

[ 電源電圧変動補償制御 ]

工場では電源電圧が頻繁に変動し溶接に悪影響を及ぼす可能性があります。この制御は電源電圧が変動しても一定の電流を流すように制御します。最初の半波から電圧変動を補償した電流を流すため、半サイクル・1サイクルなど短時間通電の場合でも安定した溶接を行えます。

[ 2次定電流制御 ]

溶接トランスから出る2次電流をトロイダルコイルによってフィードバックし、一定の電流を流すように制御します。ワークの抵抗負荷が変わっても一定の電流を流せるのが特長です。電源電圧変動補償制御の場合、板金溶接などでワークがヘッドの懐に入るとその入った量により電流も変化してしまいますが、2次定電流制御ではこのような場合も一定の電流を流すように制御できます。

溶接トランスはタップ電圧が大きい方が大きい電流を流せるのですか?

溶接トランスは電圧を低くし、その分大電流を作る200V×10A=2000VA、10V×200A=2000VA、2V×1000A=2000VAで、それぞれエネルギーは同じ)

この理論通りなら小さいタップ電圧の方が大きい電流を流せるはずですが、

電流はオームの法則

I(電流)=E(電圧)/R(抵抗)

に従って流れるためE(電圧)がある程度大きくなければ大きな電流を流すことはできません。そのため抵抗の高いワークではタップ電圧が大きい方が大きな電流を流せるということになります。

ヒュージング接合で重要な点は何ですか?

ヒュージング接合は抵抗溶接のようにワークの抵抗発熱を利用するのではなく、電極の抵抗発熱によりリード線の被膜を剥離し端子に熱圧接を行う接合方法です。

抵抗溶接と同じように溶接しようとすると端子自身が溶けてしまうので、うまく被膜を剥離して端子に圧接を行うため溶接条件を適切に設定する必要があります。通電方法としてはWELD1で端子を変形させ(予備成形)、WELD2でヒュージングを行う2段通電を行うのが一般的です。1段通電を行う場合には、アップスロープ電流で予備成形を行います。

抵抗溶接の条件出しについて教えてください。

溶接材料や必要な強度により異なるのではっきりと決まった方法はありませんが、溶接は「通電時間」「溶接電流」「加圧力」、さらに「電極」も関係するので、この4つを適度に調整して条件を出す必要があります。

電極に関しては、被溶接物の材質や厚みでほぼ特定されます。電極の基本的な役割は、電流密度を一定に保ちながら、電流を溶接点に集中させ発熱をさせることと、一定の加圧力で溶融個所を保持しながら通電終了後の冷却凝固を促進することです。現在、マイクロ抵抗溶接では、被溶接物側に電流を集中させるための突起物(プロジェクション)が施され、プロジェクション溶接が多く採用されています。電極先端はフラットのままでも、電流の集中による発熱が可能で、放熱が容易となるため、被溶接物の表面の傷を抑えられます。また、電極の寿命がはるかに延びることに繋がります。

ついで溶接3条件の選定となります。電流および時間は溶接電源を操作することになります。また、加圧力は溶接ヘッドでの操作になります。加圧力の上げ下げは、接触抵抗の増減となり、これも発熱量の調整となります。

通常加圧力をベースとして、各加圧力ごとの電流・時間軸上に溶接強度などの数値を入れて、ウエルドローブを作成します。各加圧力ごとのウエルドローブを比較して、もっとも条件幅の広い条件を選定することになります。なお、この条件での量産試験検証が必要です。

毎回の溶接品質に電極先端の変化が影響を及ぼします。また、溶接電極は消耗品で、一定回数での再研磨、もしくは交換が必要です。ですからこの検証作業を通して、電極変化に伴う溶接品質の確認と、溶接電極交換時期の決定が行われます。

「ウエルドローブ:電極加圧力 2.0kgf/2点」

(被溶接物 Nit0.1mm とFet0.25のシリーズ溶接2点間隔=3mm 電極はアルミナ分散銅AL-60φ1.5mmトランジスタ制御溶接電源使用ウエルドケーブル=38sq-1000Lmm)

(溶接条件出しフローチャート)

実際に溶接条件を出す手順は、溶接ヘッドの加圧目盛を弱と強の中心付近にセットし、溶接電流と通電時間を低めに設定してから徐々に溶接しながら条件を上げていきます。インバーター式・交流式では通電時間を短めにし、電流のみを増やし、電流設定が最大でなお不十分であれば、通電時間を上げて電流はゼロ付近から再び上げていく手順となります。

全く溶接できない状態から開始し、少し溶接できる状態になった後、火花(スプラッシュ)が出るかどうかを観察しながらテストを続けます。火花を抑えるためには加圧力を上げることで対処します。

引っ張りテスト、剥離テストなどの結果十分な強度が得られ、かつ溶接強度が安定するようになれば、その溶接条件で溶接を続けてください。溶接電流、通電時間を最大にしても強度が不十分な場合は少し加圧力を弱めると強度が増すことがあります。それでも溶接状態が不十分な場合は溶接機の容量が不足しているので1クラス上の溶接機が必要です。

また、交流式の場合、溶接機能力に余裕のあるときはサイクル数を少なくし、ヒート目盛やタップ電圧を上げると変色が少ない溶接ができます。

詳しくはこちらまでお問い合わせください。

主な溶接不良とその対策

| 溶接不良 | 電流 | 加圧力 | その他 |

|---|---|---|---|

| 中ちり、表ちり | 下げる | 上げる | 電極の追従性(※)を良くする |

| スプラッシュ | 下げる | 上げる | 電極の追従性(※)を良くする |

| ブローホール | - | - | 電極の追従性(※)を良くする |

| ナゲットが小さい | 上げる | 下げる | - |

| ナゲット径のバラツキ | - | - | 電流密度の管理 ペルチェ効果の解消 |

| 過大なくぼみ | 下げる | 下げる | 電極をR形状にする |

※追従性…ワークの膨張・収縮に素早く反応し安定した加圧をすること。

熱影響とは何ですか?

溶接の際に発生する熱がワークに及ぼす影響のことです。変色・変形したり、材料がもろくなったり、部品の機能を損ったりすることもあります。

熱影響を抑えるには、ワークへ効率よく熱を供給し短時間で溶接するインバーター式やトランジスタ式溶接電源を使用するなどの方法があります。

溶接条件を2段通電する必要があるか?2段にする効果は?

めっきがある場合2段通電は効果があります。1段目でめっきを除去し、クールで電極の外にめっきを押し出し凝固させる、2段目で溶接します。ただしプロジェクション溶接は基本的には1段通電です。

板厚が違うものを溶接するときは、ワークはどうしたらよいですか?

板厚が違う場合は、板厚の厚い方にプロジェクションを立てることによって溶接をしますが、板厚の違いが3倍以上あるとプロジェクションがあっても溶接は難しくなります。

初めてマイクロ抵抗溶接を導入しようとした場合、溶接条件などを含め、どのような検討から入ったら良いのでしょうか?

まず、金属材料的にそれら金属同士が溶融されることで強固な合金をつくることが可能か、もしくは拡散的な接合が可能かの検討が必要です。どうしても、もろい金属組織しかできない組み合わせもあります。この場合は、材質の見直しや、互いの金属になじみやすいインサートメタルを介しての拡散接合で考える必要があります。

ついで、被溶接物の形状を検討します。抵抗溶接の工法を使用するためには、一定の圧力と電流が安定して供給できる形に被溶接物が整えられている必要があります。また、2種の金属をそれぞれの融点を目指して温度を上げていくわけですから、このバランスをとるために形状面でそれぞれの熱容量(質量)を整える必要もあります。その他、めっきの選定などの注意もあります。

さらにワークの形状も考慮する必要があります。これまではんだで接合を行ってきたものを、そのままの材質形状でマイクロ抵抗溶接を行うことは不可能です。あくまではんだ付けを目的として設計されたワークですから、抵抗溶接を採用するのであれば、抵抗溶接に適した設計が必要です。なお、より幅広いマイクロ抵抗溶接の条件を得るためにも、被溶接物の設計は重要な点といえます。最終的には、いかに安定した溶接品質を維持できるかが問題となりますので、おろそかにはできません。

被溶接物の材質や形状が決定されると同時に、通電方式が決定されます。電流や加圧の供給経路の決定です。ダイレクト、インダイレクト、シリーズ通電方式の3種類で、これらは抵抗溶接と同じです。ただし、このほかにパラレルギャップ通電方式が、マイクロ抵抗溶接では採用されます。シリーズ通電と同じですが、この場合2点の溶接ではなく、電極間1点の溶接となります。

レーザ溶接について

YAGレーザの特長は?

YAGレーザは、YAG(イットリウム・アルミニウム・ガーネット)結晶を励起することにより得られるレーザ光です。YAG結晶は、多様な発振形態が得られるほか光学特性に優れており、レーザ用として最も優れた結晶と言われています。

●光ファイバーで伝送できます。

YAGレーザ光は、光ファイバーによって伝送することができます。光ファイバーをつなぎ、離れたところで加工が容易に行えるので、簡単な装置構成にすることができます。

FA機器への組み付けも容易です。1台のレーザ装置で同時多点溶接(同時分岐溶接)や時間差溶接(時間分岐溶接)を行うこともできます。

現在、加工用に使われる高出力のCO2レーザ光を伝送できる光ファイバーはありません。

●目に見えない光です。

波長1064ナノメートル(1.064マイクロメートル)の近赤外光で、目に見えません。

●微細加工に適しています。

拡がらずにまっすぐ進む性質を持っています。また、CO2レーザ(10.6マイクロメートル)の10分の1の波長(1.06マイクロメートル)なので非常に小さく絞ることができます。これらを利用して微細な加工をすることができます。

レーザによる加工の特長は?

レーザによる加工には、次のような特長があります。

金属だけでなく樹脂の接合にも適しています。

- 非常に精密な加工ができる。

- 非接触で加工できるためワークの変形が少ない。

- 電極がないので抵抗溶接では必要になる電極のメンテナンスが不要。

- 異種金属や非導電性材料の加工が容易。

- 短時間接合のため熱ひずみが起きない。

同じ溶接条件でファイバーの太さだけを変えた場合、細くすればビームを絞れるのはわかりますがパワーの密度は上がるのですか?

上がります。同じエネルギーであれば投影面積の少ない方が密度が上がります。当然、光ファイバー端面の面積が小さくなれば、それに投入できるレーザエネルギーも小さくなるので注意が必要です。

実際のワークにて、レーザによる溶接性を試してみたいのですが。

野田、名古屋、大阪をはじめとする各営業所に併設のアプリケーションラボにて、実際に実験していただくことができます。ワークをお預かりしての実験も可能です。詳細をご希望の方は、こちらまでご連絡いたします。

レーザマーキングについて

マーキングとは何ですか?

マーキングとは、「文字や記号などの印をつけること」を指します。製品名・賞味期限・製造番号など、情報の表示や製品の管理のため様々なところで利用されています。

主なマーキング方法にはどのようなものがありますか?

次のようなものがあります。

●レーザマーキング

レーザ光を対象物に当てて対象物を変化させ、発色させます。印字内容を簡単に変更でき、微細なマーキングが可能です。

マーキングの種類としては対象物表面を削り取るマーキング、酸化させることにより明暗差をつくるマーキング、表面のめっき、塗装のみをはがすマーキングなどがあります。

●インクジェット印刷

インクの粒子を噴射してドット状に捺印します。パソコンにつないで使うインクジェットプリンターのほか、工業用としてもラミネートフィルムへの賞味期限の表示などに使われています。インクを使用するため噴射ノズルの管理が必要になります。

●インク捺印方式

凸版または凹版にインクを供給して、押しつけることによりマーキングします。従来からある方式で、最も普及しているマーキング方法です。装置は安価ですがランニングコストが高く、インクの管理も必要になります。また、インクが乗りにくいものは捺印面を洗浄する必要があります。

●刻印

印刷したい文字などを刻んだナンバリングヘッドで加圧することによりマーキングします。金属へのマーキングに多く用いられます。マーキングの信頼性は高く、消えることはほとんどありません。しかし生産性が悪く、印字内容を変えるのに手間がかかるというデメリットがあります。

レーザマーカーの長所はどんなところですか?

次のような長所があります。

●環境に優しく、簡単リサイクル

インクを使用したマーキングと違い溶剤を一切必要としません。インクが混ざらないので材質のリサイクルが容易です。大幅に工程を削減することもできます。

●消えないマーキング

レーザ光で材質自身を変化させるので、インクを使用した方式と違い、マーキングが消えることはありません。PL法や国際規格ISOにおいて求められる品質管理に対応できます。

●微細なマーキング

インクジェットではできない微細なマーキングも簡単に行えます。そのため、小さな電子部品へのマーキングには最適です。

●図形、文字の入力・切り替えが簡単

マーキング内容はコンピュータで操作するため、入力・切り替えが簡単に行えます。多品種大量生産に適しています。

●生産性向上、省力化

高速マーキングにより生産性の向上に貢献します。またメンテナンス作業が比較的容易なので省力化にも役立ちます。自動化も容易です。夜間に人手をかけずラインを動かしておくこともできます。

●いろいろなものにマーキングできます。

金属・樹脂・セラミックス・半導体・紙・ガラスなど幅広い素材にマーキングできます。インクジェット方式では難しい油膜付き素材にも印字できます。

レーザマーカーを実際に使ってみたいのですが。

野田、名古屋、大阪をはじめとする各営業所に併設のアプリケーションラボにて、実際に使用していただくことができます。また、お客さまのところへ伺ってのデモ(一部の機種にて)も実施しています。詳細をご希望の方は、下記アドレスまでメールをご送付ください。担当者から折り返しご連絡いたします。

sales@miyachi.com

レーザ機器用の外部チラーについて

定期点検が必要なチラーはあるのでしょうか?

平成27年4月よりフロン排出抑制法(改正フロン法)が施行され、

冷凍機の圧縮機出力が7.5kW以上の機器は1回/年以上の定期点検が必要となりました。

当社のレーザ装置に使用している外部チラーでは圧縮機出力7.5kW以上のものは該当いたしませんが、

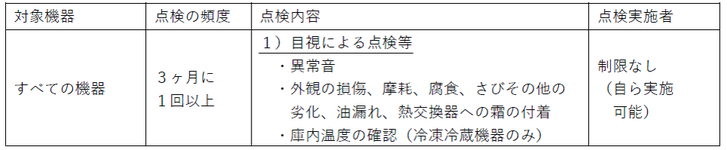

圧縮機出力7.5kW未満を含む全機種のチラーにおいて、3ヶ月に1度の簡易点検の実施が必要です。

当社の販売している標準仕様のチラー* において、フロン排出抑制法でユーザー様が行わなければならないことは

下記2点になります。

(1)簡易点検の実施

(2)点検等の履歴の記録・保存

管理者は点検や修理、冷媒の充塡・回収等の履歴を機器ごとに記録し、

当該記録を紙又は電磁的記録により、『機器の廃棄した後も3年間保存』する必要があります。

点検・整備の際には、整備業者等の求めに応じて記録を開示する必要があります。

詳しくはチラーメーカホームページ、または環境省のホームページを参照ください。

リンク

SMC(フロン排出抑制法に関するご案内) https://www.smcworld.com/products/ja/freon/

オリオン(改正フロン法に関するお知らせ)https://www.orionkikai.co.jp/support/freon/

環境省(フロン排出抑制法ポータルサイト) https://www.env.go.jp/earth/furon/gaiyo/sanko.html

*圧縮機出力が7.5kW未満のものになります。チラー型式についてはお問い合わせください。