レーザ溶接とは:定義

人工的に作り出された光であるレーザを凡そΦ1.0mm以下のサイズまで集光し、対象物(主に金属)を溶融させて接合

する方法をレーザ溶接といい、次のような特長があります。

①超精密な溶接ができる。

②非接触で溶接できるためワークの変形が少ない。

③抵抗溶接で必要になる電極のメンテナンスが不要になる。

④異種金属も溶接できる場合がある。

⑤短時間接合のため、熱ひずみが起きにくい。

⑥高融点の材質でも、熱影響少なく溶接ができる。

本項では、このレーザ溶接を用いるうえで把握しておくべき基礎事項をご説明致します。

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせをご利用下さい!

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。詳しくはこちらをご覧下さい。

レーザの発振形態

レーザ溶接について理解するうえで、まずはこの発振形態の違いと適した溶接方法についてご説明します。

レーザ発振形態は大きく2種類に分けることができます。1つは「パルス発振」、もう1つは「CW/連続発振」です。

パルス発振は下記図の通り、照射時間は数ms~数百msと比較的短く、また出力(ピークパワー)が4kW~20kWと高い

のが特長です。1点あたりの溶接強度が高くなるため、下で説明する「スポット溶接」の際に多く使われる発振形態です。

CW(連続)発振は、下記図の通り、照射時間は数千ms(数秒)以上と比較的長く、また出力(ピークパワー)が

0.3kW~6.0kWとパルス発振と比べて低いのが特長です。長時間のレーザ照射が可能であるため、下で説明する

「シーム溶接」の際に多く使われる発振形態です。

なお、数年前まではCW(連続)発振の出力は6.0kWまででしたが、現在はそれを超える10.0kW以上の商品も

販売されています。

ポイント!

・レーザの発振方法には、「パルス発振」と「CW(連続)発振」の2種類がある。

・パルス発振は「点」状の溶接に適している。

・CW(連続)発振は「線」状の溶接に適している。

スポット溶接とシーム溶接

レーザ溶接は、その方法により「スポット溶接」と「シーム溶接」に分けられます。

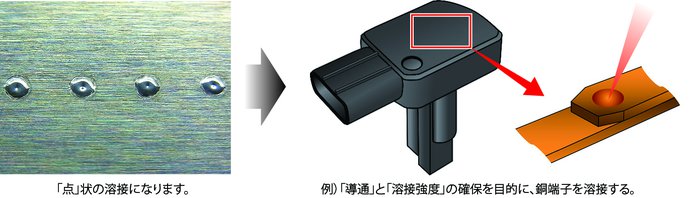

スポット溶接

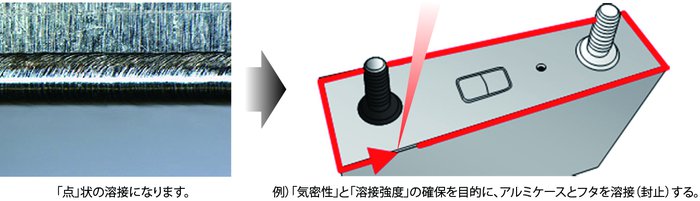

スポット溶接は、下記写真のように溶接が「点」状になるものを言います。

1点だけで深く溶け込み溶接強度が得られるのが最大の特長で、気密封止を目的としない場合に使われる溶接方法です。

また、1回当たりのレーザ照射時間が数msecと非常に短く、溶接部周辺への熱影響を抑えられるのもメリットです。

シーム溶接

光シーム溶接は、写真のように溶接が「線」状になるものを言います。

「点」だけでは溶接強度が得にくいものの、「線」状に溶接することで十分な溶接強度が得られるため、

気密封止を目的とする場合に用いられます。

熱伝導型溶接とキーホール型溶接

レーザ溶接は、その状態により「熱伝導型溶接」と「キーホール型溶接」に分けられます。

レーザ溶接は「スポット」と「シーム」に分けられるだけでなく、状態(キーホールの発生有無)により、

「熱伝導型溶接」と「キーホール型溶接」にも分けることができます。

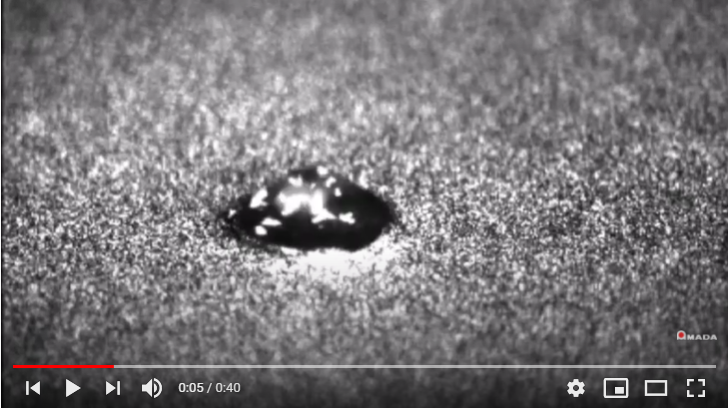

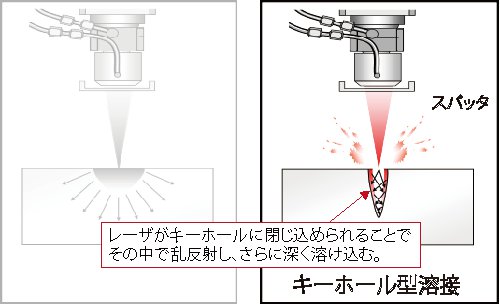

キーホールとは溶接部の中心に発生する空洞のことで、これにより深く溶け込む溶接になります。(下記参照)

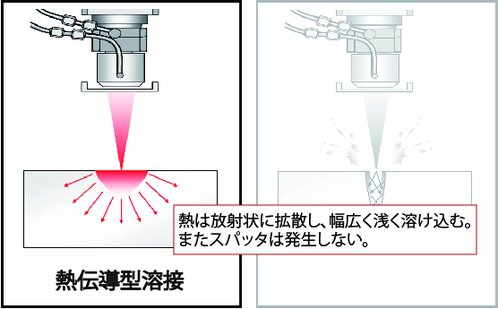

熱伝導型溶接

熱伝導型溶接とは、キーホールが発生しない状態の溶接のことをいい、シーム溶接の場合が多いです。

スパッタが発生しない反面、溶け込み深さ(溶接強度)を得るのにより高いレーザ出力が必要とされます。

キーホール型溶接

キーホール型溶接とは、文字通りこのキーホールが発生した状態の溶接のことをいい、スポット溶接の場合はほぼ全て

このキーホール型になります。

シーム溶接の場合は、パワー密度によりキーホール型になるか後述の熱伝導型になるかが別れます。

深く溶け込みやすい反面、スパッタ(溶接時に飛散する金属粒など)が発生しやすい方法でもあります。

スパッタ

スパッタとは溶接時に飛散する金属粒等の火花のことで、レーザ溶接に限らず発生します。大きさにもよりますが、

溶接部の周辺にスパッタが付着することで、ショートの原因になったり剥がれたスパッタが他の部品を破損させる

など、製品性能に悪影響を与えることから、溶接欠陥とされるケースがほとんどです。

レーザ溶接時の様子(高速度カメラによる撮影)

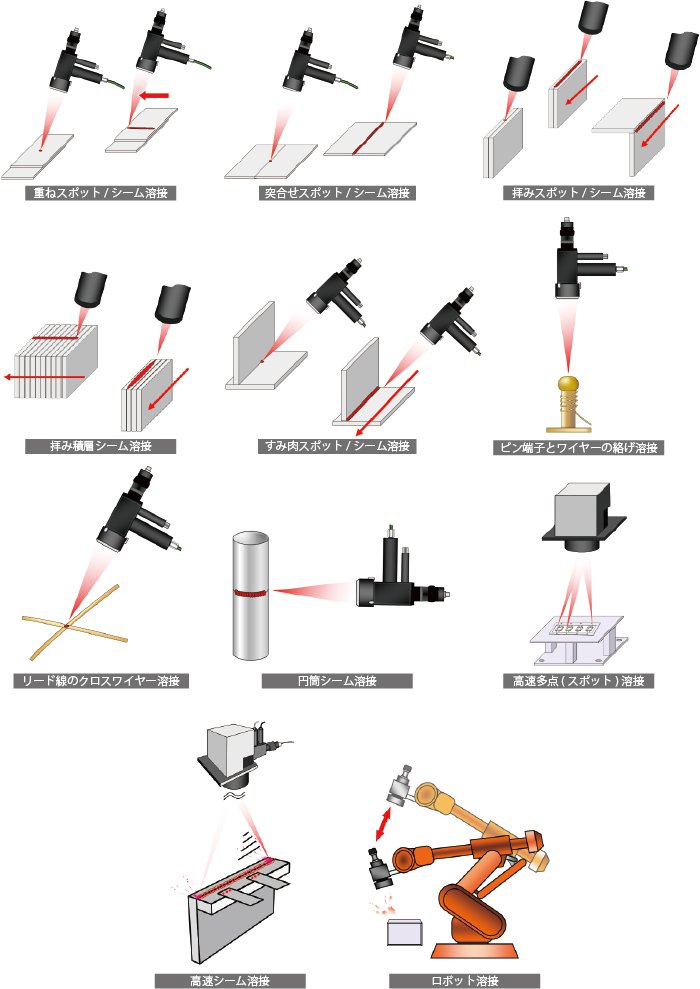

溶接形態

レーザ溶接には様々な形態があります。

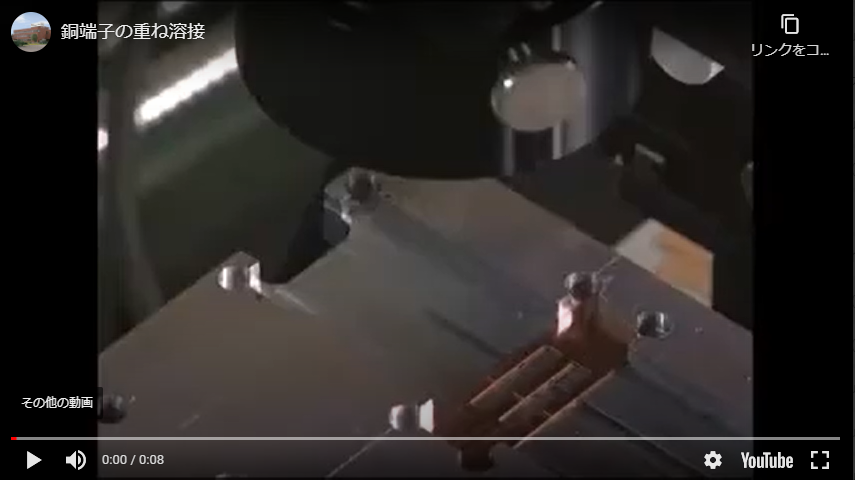

代表的なのは「重ね溶接」や「突合せ溶接」です。材質に関わらず溶接部の形状により呼び名が分かれますが、

後述の通り隙間を十分に管理することで、いずれの形態でも安定した溶接が可能です。

レーザ溶接の形態

条件出しの基本

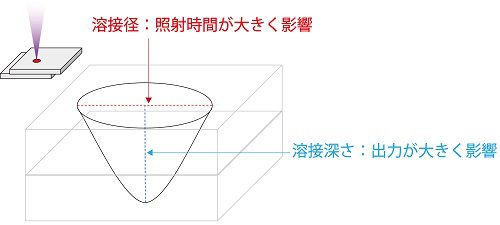

スポット溶接の場合

出力(ピークパワー)と照射時間(パルス幅)が、溶接条件を決める際の特に重要な要素になります。

出力は「溶接深さ」に、照射時間は「溶接幅」に、それぞれ大きな影響を与えます。

溶接をより深くする必要がある場合は出力を上げ、溶接幅を広くする場合は照射時間を延ばします。

なお、後述の通りスポット径(集光径)などの要素も溶接条件に関わってきますが、本項では割愛

します。

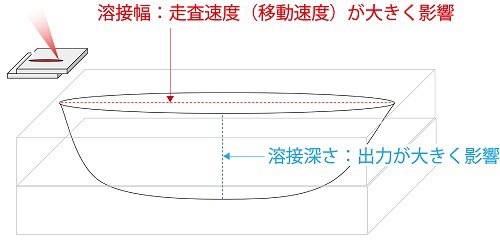

シーム溶接の場合

「溶接深さ」が出力に左右されるのはスポット溶接と同様ですが、それだけでなく走査速度(移動速度)も溶接深さに

大きな影響を与えます。出力を上げる、或は走査速度(移動速度)を遅くすることで、溶接は深くなります。

また溶接幅も走査速度(移動速度)が大きな影響を与えます。溶接幅を広くしたい場合は走査速度を遅く、狭くしたい

場合は速く設定します。

なお、溶接条件は出力と照射時間、移動速度以外にも、集光径の大きさやビーム品質といった他の要素も絡んできます。

本項では割愛しますが、より詳しく知りたい方は「HPお問い合わせ」までご連絡下さい。

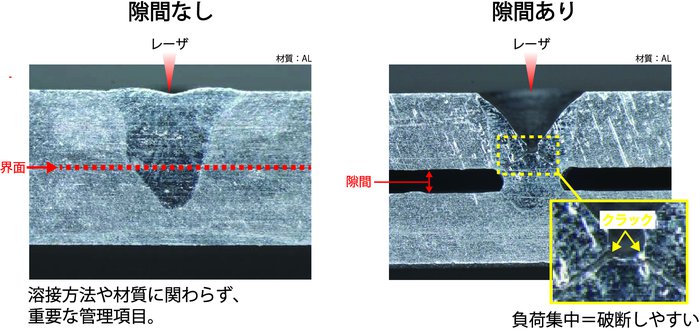

隙間(ギャップ)管理の重要性

溶接強度の低下に繋がる恐れも

レーザ溶接において加工品質の安定化に重要なのは、出力の安定化だけではありません。

はんだ付けとは異なり母材だけで直接溶接するため、レーザ溶接ではワーク同士の隙間(ギャップ)を管理すること

も極めて重要です。下記のように隙間があると、クラックが発生し強度低下に繋がります。

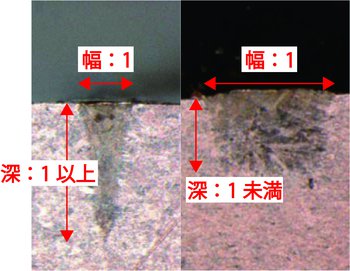

アスペクト比

溶け込み深さと幅の理想比

レアスペクト比とは溶接幅に対する深さの比率のことで、「幅:1」に対し「深さ:1以上」が理想とされています。

つまり、幅に対して深ければ深いだけ良い溶接である、ということになります。

但し現実には、被溶接物の寸法(板厚)と溶接強度などの条件に基づき、溶接の良否を判断します。

その他の基礎知識はこちら

・レーザとは

・レーザ溶接とは

・レーザ溶接機の基本構成

・レーザ溶接機の種類と特長

・レーザ溶接の品質管理

もっと詳しく知りたい方はこちらへ!

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせへご連絡下さい!

また当社では、業界別や工法別にアプリケーションを紹介するページを開設しております。

基礎原理だけでなく、「どんなワークに何が出来るのか知りたい」という方はこちらもご覧ください。

業界別アプリケーション紹介

工法別アプリケーション紹介

ご不明点やサンプル実験のご要望があれば是非、最寄りの営業所までご連絡下さい!

皆さまからのお問い合わせをお待ちしております。

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。