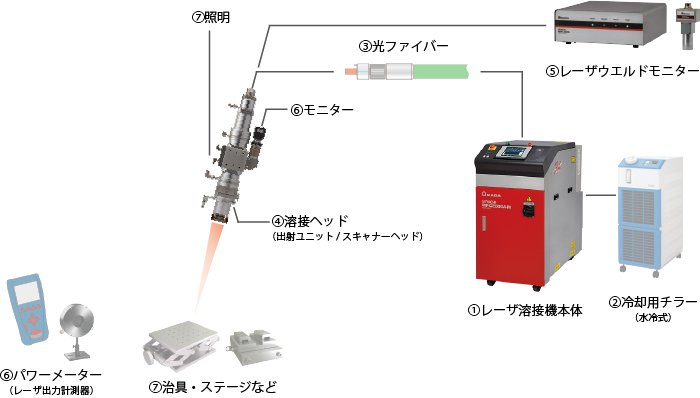

レーザ溶接機の基本構成

レーザ溶接機は本体に加えて、下記のような機器で構成されます。

①レーザ溶接機本体 ②冷却用チラー(水冷式) ③光ファイバー ④溶接ヘッド(出射ユニット/スキャナーヘッド)

⑤レーザウエルドモニター ⑥パワーメーター(出力計測器) ⑦治具・ステージなど

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせをご利用下さい!

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。詳しくはこちらをご覧下さい。

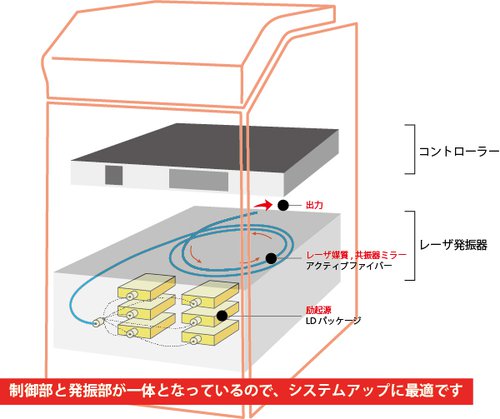

①レーザ溶接機本体

レーザ溶接機本体は、レーザを生み出す「発振器」とそれを制御する「コントローラー」で構成されます。

発振器は「エンジン」とも呼ばれ、励起源・レーザ媒質・共振器ミラーなどのレーザを発振する機構が1つになった

ものをいいます。

コントローラーは、出力や照射時間などの条件入力とそれに基づいた発振器の制御を行うユニットのことをいいます。

当社は、この発振器とコントローラーが一体となったタイプを主としてラインナップしています。

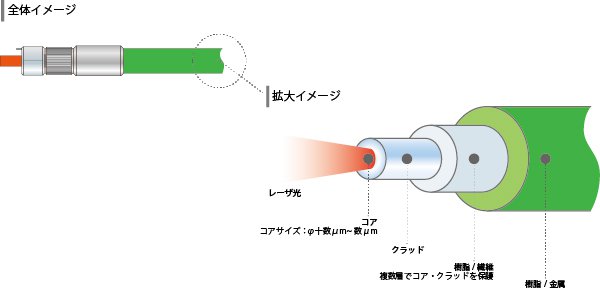

③光ファイバー

光ファイバーは一般的に下記図のように構成され、レーザ溶接機本体から溶接ヘッドまでレーザを伝搬する役割を持ちま

す。レーザの通り道である「コア」は合成石英製で、長く細いガラスに近いものとなっています。

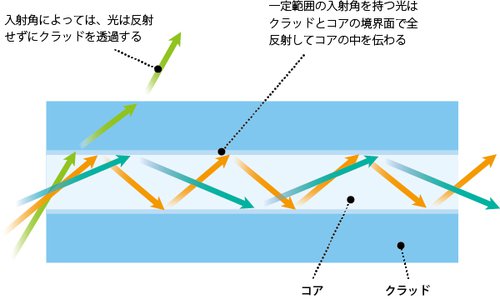

光ファイバーの内部構造とレーザ光の伝搬

④溶接ヘッド(出射ユニットorスキャナーヘッド)

溶接ヘッドは、レーザ溶接機本体で発振された光ファイバーを通して伝搬されたレーザを加工点へ集光させるユニット

のことをいいます。また、内部に駆動機構を持たず、定点でレーザを集光するタイプを「出射ユニット」といい、

駆動機構(X軸/Y軸スキャナー)を持ち、レーザを動かす(走査)できる溶接ヘッドをスキャナーヘッドといいます。

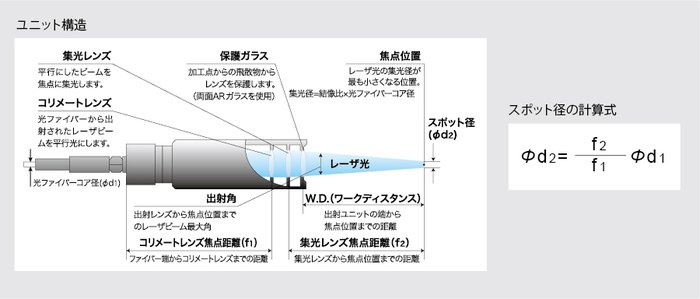

溶接ヘッド(出射ユニット)の構造を、最もシンプルなタイプを例にして説明します。

構造

一般的に、出射ユニットは下図のような構造をしています。コリメートレンズの焦点位置(f1)にファイバー出射口

を配置することで、ファイバーから出たレーザ(φd1)はコリメートレンズを通過後に平行光となり、集光レンズを

経て焦点を結びます。集光レンズの焦点距離(f2)を変えることにより、WD及びスポット径(φd2)を変えること

が出来ます。

スポット径φ(φd2)の算出

下の関係式が成り立ちます。

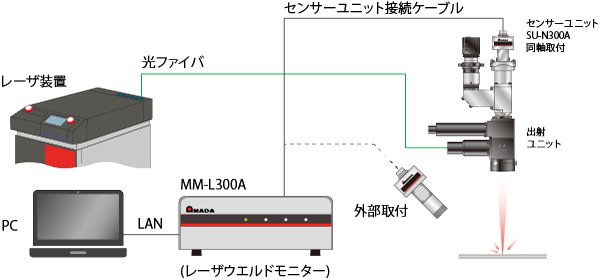

⑤レーザウエルドモニター

レーザウエルドモニターは、レーザ溶接時の品質管理として必須のモニタリング装置です。

レーザ溶接では、抵抗溶接と同様にその良否を直接判定することはできません。このため、溶接部から発生する放射光

(近赤外線)をモニタリングすることで、間接的に品質を管理します。

→商品詳細についてはコチラ

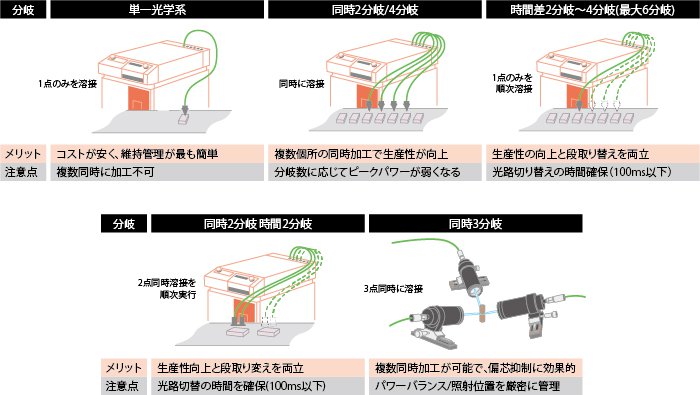

同時分岐と時間分岐

同時分岐

分岐ミラーで1本のレーザを複数本に分割することにより、同時に複数のワーク(または1つのワークの複数個所)を

溶接する方法を同時分岐といいます。1本のレーザのエネルギーを100%とすると、同時2分岐なら50%出力のレーザが

2本の光ファイバーから、同時3分岐なら33%出力のレーザが3本の光ファイバーから、それぞれ同時に照射されます。

時間分岐

1本のレーザ光を分割することなく100%のエネルギーのまま、時間分岐ユニットのミラーで反射角度を変えることに

より、複数個のワークを溶接する方法を時間分岐といいます。例えば、時間3分岐なら3本の光ファイバーから、

それぞれ1回ずつレーザが照射されます。

その他の基礎知識はこちら

・レーザとは

・レーザ溶接とは

・レーザ溶接機の基本構成

・レーザ溶接機の種類と特長

・レーザ溶接の品質管理

もっと詳しく知りたい方はこちらへ!

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせへご連絡下さい!

また当社では、業界別や工法別にアプリケーションを紹介するページを開設しております。

基礎原理だけでなく、「どんなワークに何が出来るのか知りたい」という方はこちらもご覧ください。

業界別アプリケーション紹介

工法別アプリケーション紹介

ご不明点やサンプル実験のご要望があれば是非、最寄りの営業所までご連絡下さい!

皆さまからのお問い合わせをお待ちしております。

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。