抵抗溶接の方法

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせをご利用下さい!

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。詳しくはこちらをご覧下さい。

方法①:ダイレクト溶接

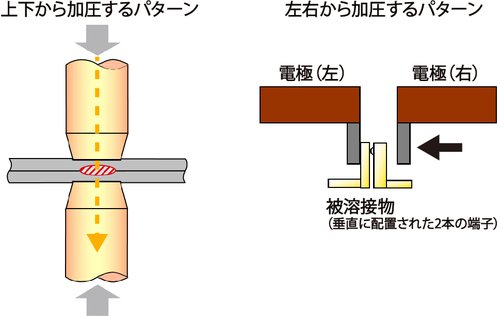

抵抗溶接の中でも最もオーソドックスな方法が「ダイレクト溶接」と呼ばれる方法です。

下記図にある通り、被溶接物を2本の電極で上下(或いは左右)から挟み込み加圧しつつ、一方の電極からもう片方の電極

へ電気を流し溶接します。

この溶接方法でお勧めの商品はこちら

→溶接ヘッド「MH-110A」「ZH-32/50」「BH-60」

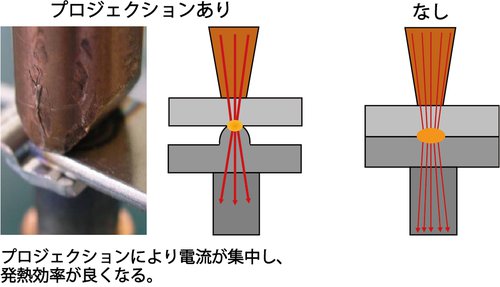

方法②:プロジェクション溶接

プロジェクション溶接は、被溶接物に突起(プロジェクション)を立てて溶接する方法をいいます。

被溶接物の片方に突起を立てることで電流が集中し、かつ接触抵抗が高くなるため、効率よく熱を生み出します。

このため、固有抵抗が低く通電による発熱が得にくい銅合金を溶接する際にも多用される方法です。

また熱影響を抑えるために電流値を下げても十分な溶接強度が得られるほか、

電流が下げられることで、電極の消耗を抑制し寿命を延ばすことにも繋がります。

形成されるナゲットの大きさも電極径ではなく、プロジェクションの大きさに依存します。

ダイレクト溶接だけでなく、後述のインダイレクト/シリーズ溶接でも用いられます。

この溶接方法でお勧めの商品はこちら

→溶接ヘッド「MH-110A」「ZH-32/50」「BH-60」

方法③:インダイレクト溶接

ダイレクト溶接とは異なり2本の電極を左右平行に配置し、且つ溶接が1ヶ所である場合の方法「インダイレクト溶接」

といいます。左から右(或いはその逆)に通電させる方法のため、分流が発生し溶接が不安定になる場合あります。

これを防ぐために被溶接物の直下は絶縁物であることが望ましいです。樹脂成型されたセンサーの端子など、

電極を上下で挟み込めない場合に用いられます。

この溶接方法でお勧めの商品はこちら

→溶接ヘッド「MH-110A」「ZH-32/50」

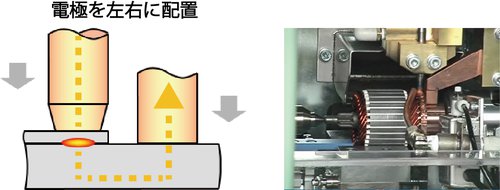

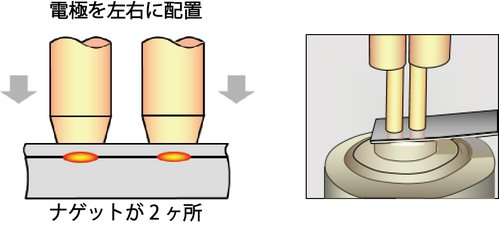

方法④:シリーズ溶接

前述のインダイレクト溶接と良く似ていますが、電極を左右に配置し且つ溶接が2ヶ所(2点同時)の方法を「シリーズ

溶接」と言います。この場合も、被溶接物の直下は絶縁物であることが望ましいですが、バッテリーのタブ付けなど、

そうでない場合でも良く用いられる方法です。

この溶接方法でお勧めの商品はこちら

→溶接ヘッド「MH-110A」「ZH-32/50」

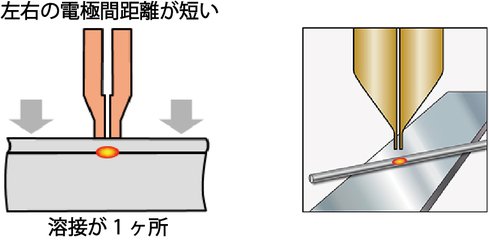

方法⑤:パラレルギャップ溶接

前述のシリーズ溶接やインダイレクト溶接と同様に、電極を左右に配置して溶接します。

シリーズ溶接との違いは、2本の電極間距離を短くすることで2つの溶接ポイントが重なり、1つのナゲットになる点です。

またインダイレクト溶接と比較すると溶接部が両電極の中間に形成されるのが違いになります。

端子とワイヤーなど、被溶接物の片方が細線である場合に多用される方法です。

この溶接方法でお勧めの商品はこちら

→溶接ヘッド「MH-110A」「ZH-32/50」

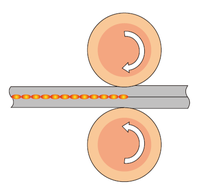

方法⑥:シーム溶接

ローラー型(円盤型)の電極で被溶接物を上下から挟み込み、電極を回転させつつ加圧及び通電して溶接する方法を

「シーム溶接」といいます。

ダイヤフラムや燃料タンクなど、気密封止が必要な場合に用いられるほか、フープ材の繋ぎ工程でも使われます。

この溶接方法でお勧めの商品はこちら

→溶接ヘッド「TU型」「FT型」

抵抗溶接の方法

その他の基礎知識はこちら

・抵抗溶接とは

・抵抗溶接の方法

・抵抗溶接機の基本構成

・抵抗溶接の5大条件

・抵抗溶接電源の種類と特長

・抵抗溶接の品質管理

もっと詳しく知りたい方はこちらへ!

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせへご連絡下さい!

また当社では、業界別や工法別にアプリケーションを紹介するページを開設しております。

基礎原理だけでなく、「どんなワークに何が出来るのか知りたい」という方はこちらもご覧ください。

業界別アプリケーション紹介

工法別アプリケーション紹介

ご不明点やサンプル実験のご要望があれば是非、最寄りの営業所までご連絡下さい!

皆さまからのお問い合わせをお待ちしております。

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。