抵抗溶接とは:定義

金属に通電させた際の抵抗発熱を利用した溶接技術の1つのことで、次のような特長を持ちます。

①はんだなどの補助材料を使わないためコスト低減になるほか、リサイクルしやすい。

②自動化しやすく、作業者の熟練度をそこまで必要としない。

③レーザ溶接と比べるとイニシャルコストが抑えられる。

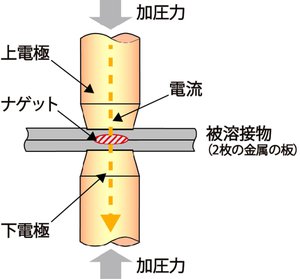

抵抗溶接には様々な方法がありますが、最もオーソドックスな方法は以下図のようなものです。

2枚の金属の板を上下の電極で挟み込み、加圧通電します。

抵抗溶接の良否は「電流」と「抵抗」、そして「加圧」に特に大きく左右されます。

本項では、まずそれらについて解説します。

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせをご利用下さい!

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。詳しくはこちらをご覧下さい。

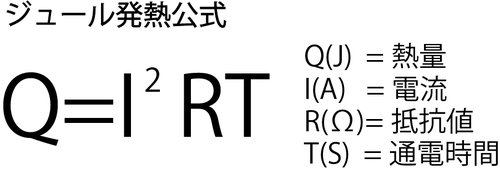

ジュール発熱と電流

抵抗溶接は通電時の「ジュール発熱」を利用し、金属同士を溶接する方法です。

このジュール発熱は、以下の公式により求められます。

上記公式からいえることは、抵抗溶接を行ううえで最も影響を与える要素は「電流」である、ということです。

もちろん、抵抗値や通電時間も関わりますが、電流はジュール発熱の形成に二乗で効いてくる要素です。

この電流の正確な制御が、安定した溶接品質の必須要素なのです。

押さえておくべきポイント

・抵抗溶接は、通電時のジュール発熱を利用する。

・特に電流が溶接に影響を与える要素である。

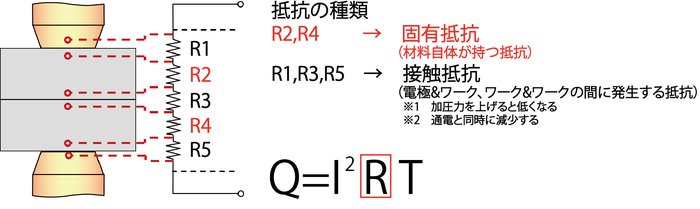

固有抵抗と接触抵抗

通電時の抵抗発熱を利用した溶接方法が抵抗溶接となりますが、この抵抗発熱には幾つかの種類があります。

固有抵抗と接触抵抗

抵抗とは「電気の流しにくさ」であり、この抵抗に対して電気を流すことで熱が生まれます。

金属に通電(電気を流す)すると発熱するのは「抵抗(R)」があるためで、それぞれの金属が「固有抵抗」を

持ちます。下記図のR2とR4がこの固有抵抗です。

また、電極と被溶接物との間、そして被溶接物と被溶接物の間に発生するのが「接触抵抗」です。

下記図のように被溶接物(2枚の金属の板)を上下から挟み込んだ場合、電極と被溶接物の間に発生するR1とR5が、

被溶接物同士の間に発生するR3が、それぞれ接触抵抗となります。

加圧力と追従性

抵抗溶接においては電流が最も大きな要素ですが、これに加えて加圧力と追従性も溶接良否の大きな影響を与えます。

加圧力

上記で述べたように、抵抗溶接の発熱は電流に加えて抵抗(固有&接触)にも影響されます。

固有抵抗は加圧力の影響を受けませんが、接触抵抗は異なります。適した条件ではない、例えば加圧力が低すぎた場合

は接触抵抗が大きくなり、爆飛の原因になります。

最適条件で加圧することで接触抵抗が安定させることは、溶接するうえでの前提条件となります。

次項で説明する溶接ヘッド(加圧追従機構部)において、この加圧力を調整します。

追従性

追従性とは、「被溶接物の膨張と収縮の動きに合わせて、常に一定の力で加圧し続ける性能」のことです。

この性能が悪いと被溶接物の膨張の押さえきることができず、スパッタや爆飛の要因となります。

追従性も加圧力と同様に溶接ヘッド(加圧追従機構部)において調整します。

また、追従性を良くするためには、適した剛性と質量を持ち、滑らかに動く溶接ヘッドが必要です。

追従性が悪いと、被溶接物が軟化した時にヘッドの下降が追い付かず、加圧力が低下したことでスパッタを発生させる

要因となります。

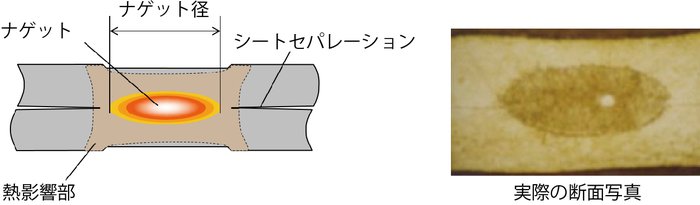

ナゲットの形成と拡散接合

主に、鉄系・SUS系同士の溶接でナゲットは形成されます。

ナゲットとは

合金層とも呼ばれ、溶接箇所に生じる溶融凝固した部分のことを指します。通常、被溶接物の境界面を中心に、

細長い楕円形の形状をしています。境界面を中心にナゲットが形成される理由は、電極に接している面は熱引きが

大きく、熱引きの少ない境界面が最も発熱するためです。また、このナゲットはシートセパレーションの効果により、

電極の径以上の大きさにはなりません。

銅合金の溶接の場合は「拡散接合」となる

拡散接合とは

銅合金の場合は鉄系やSUS系とは異なり、固有抵抗の値が小さく通電による発熱が得にくい材料です。

また熱伝導率は鉄系などよりも高く、折角の発熱がすぐに失われてしまいます。

このため、銅合金を抵抗溶接する際はナゲットが形成されず、「拡散接合」と呼ばれる状態になります。

加熱と加圧が続くことで境界面を横切って原子が拡散され、これにより金属的に接合されます。

SUSなどと違い溶融接合にはなりませんが、銅合金の抵抗溶接では「拡散接合」となるのが通常です。

また、電極にはタングステンやモリブデンを利用し、電極の発熱を被溶接物(銅合金)に伝えることで

接合します。

抵抗溶接時の様子(ナゲット形成)

その他の基礎知識はこちら

・抵抗溶接とは

・抵抗溶接の方法

・抵抗溶接機の基本構成

・抵抗溶接の5大条件

・抵抗溶接電源の種類と特長

・抵抗溶接の品質管理

もっと詳しく知りたい方はこちらへ!

「HPだけでは理解しきれない」「もっと詳しく知りたい」「実際に溶接機を触ってみたい」

そんなお客様は是非HPお問い合わせへご連絡下さい!

また当社では、業界別や工法別にアプリケーションを紹介するページを開設しております。

基礎原理だけでなく、「どんなワークに何が出来るのか知りたい」という方はこちらもご覧ください。

業界別アプリケーション紹介

工法別アプリケーション紹介

ご不明点やサンプル実験のご要望があれば是非、最寄りの営業所までご連絡下さい!

皆さまからのお問い合わせをお待ちしております。

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。