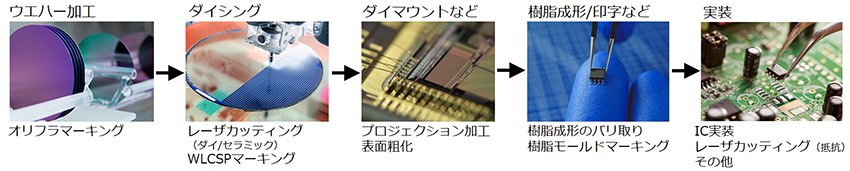

半導体・パワー半導体

半導体の各製造工程において、レーザ加工システムを中心としたアマダ微細溶接事業の商品が活躍しております。

本項では、その一部をご紹介しております。アプリケーションタブをクリックすると、詳しい説明が表示されます。

ぜひご覧ください。

~各製造工程と当社が提供するアプリケーション~

※旧アマダウエルドテックは、アマダ微細溶接事業に再編されています。詳しくはこちらをご覧下さい。

アプリケーション

IDマーキング(ソフトマーキング)

オリフラとはオリエンテーション・フラットの略で、結晶の方位を示すために形成された直線部を指します。

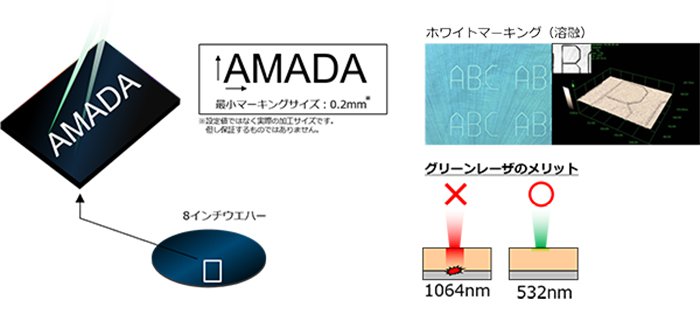

ウエハー1枚1枚にID(ロットNo.)を印字する工程において、当社のレーザ加工機やシステムが多数活躍中です。

当社はYVO4グリーンレーザ加工機をラインナップしており、アッテネーターを搭載することでウエハーのマーキングに適した低出力用途にも対応します。また英数字だけでなく、データマトリクスやQRコードのマーキングも可能です。

商品に関するご説明やサンプルテストのご依頼はコチラへ

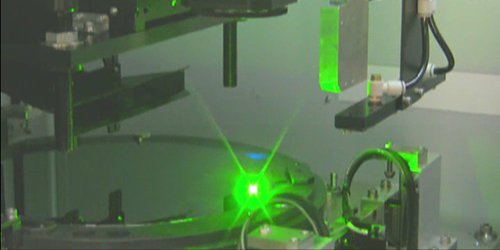

加工シーン

推奨機種

WLCSPとは

WLCSPとはウエハーレベルチップスケールパッケージの略称で、最小サイズの半導体パッケージです。

当社ではウエハーに対してダメージを少なくマーキング可能な、グリーンレーザ加工機を取り扱っております。

また専用システムの納品実績も多く御座います。※都度設計、特注対応

WLCSPレーザマーキング(ダイマーキング)

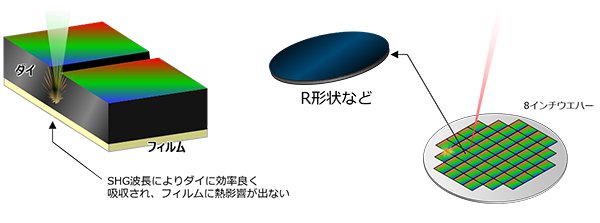

ダイとは、円盤状の基盤(ウエハー)からさいの目に切り出された1枚1枚のチップのことです。

1枚のウエハーにはこのチップが数十枚と並んでおり、それらが切り出されると数mm角のサイズになります。

当社のレーザ加工システムでは、最小0.2mmの文字高さでマーキングした実績も御座います。

商品に関するご説明やサンプルテストのご依頼はコチラへ

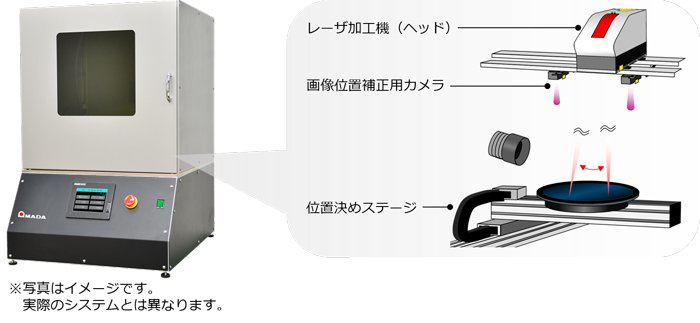

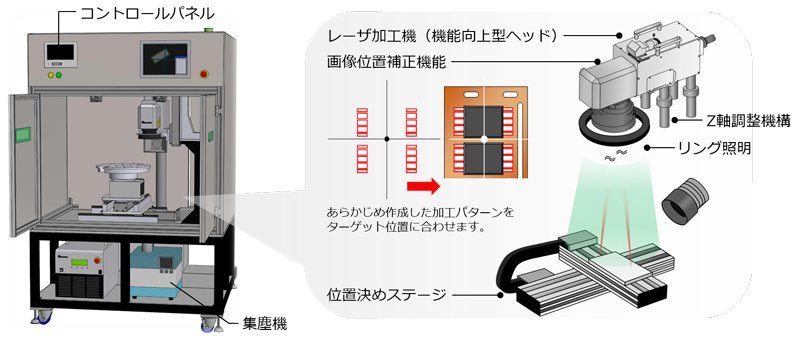

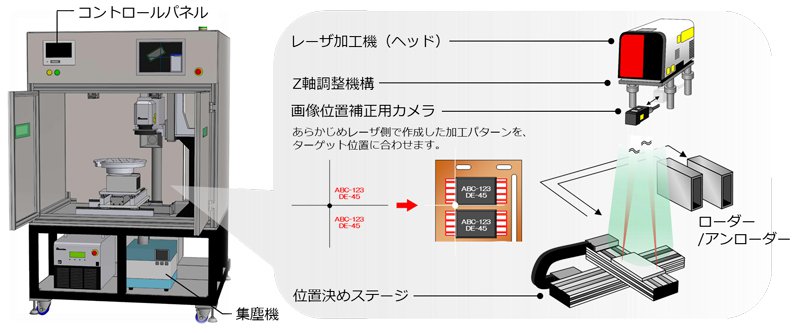

お客様の”困りごと”をお聞かせ下さい! /システムソリューションのご紹介

”品質が安定しない””手作業を何とかしたい”、そんなお困りごとがあれば是非お聞かせください。

自動化技術だけでなく、光学系と加工技術との融合を強みとした当社のシステムソリューションをもって、

お客様の困りごとを解決へ導きます。

レーザマーキングシステム例

商品に関するご説明やサンプルテストのご依頼はコチラへ

推奨機種

ダイのレーザカッティング

ダイの切り出しは、ブレードを使ったダイシングと呼ばれる方法が一般的です。

レーザカッティングのメリットは、直線だけでなくR形状など任意の形でダイを切り出せることにあります。

当社ではレーザ加工機単体だけでなく、試作用の簡易型から量産用のシステムまでご提供しております。

商品に関するご説明やサンプルテストのご依頼はコチラへ

ピックアップ「テレセントリックレンズ」

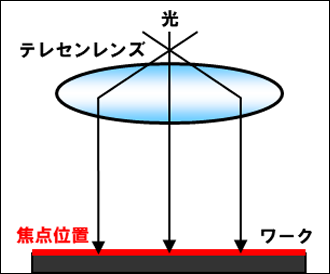

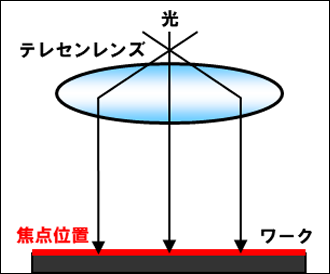

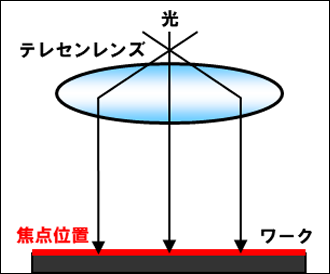

テレセントリックレンズ

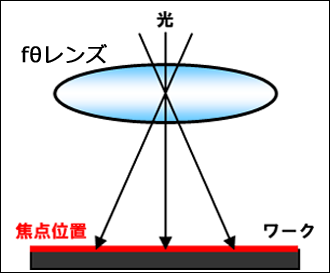

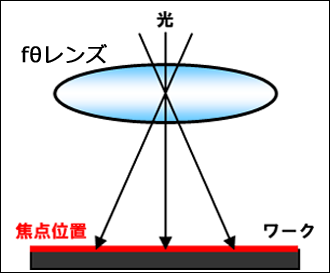

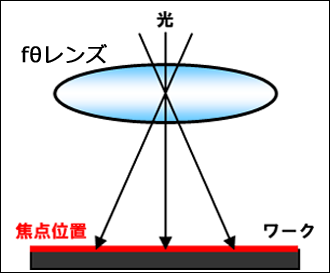

fθレンズ

テレセントリックレンズとは、加工エリアの端でも垂直にレーザを照射可能なレンズのことで、レーザ加工機で多く使われるfθレンズとは異なります。

fθレンズの場合は、レーザ照射位置が加工エリアの端に近づくほど照射角度が付いてしまい、加工個所以外にダメージを与えることがあります。

テレセントリックレンズはレーザを垂直に照射できるため、加工エリア全体を使うことができ、高い品質の加工と加工タクト向上を実現します。

お客様の”困りごと”をお聞かせ下さい! /システムソリューションのご紹介

”品質が安定しない””手作業を何とかしたい”、そんなお困りごとがあれば是非お聞かせください。

自動化技術だけでなく、光学系と加工技術との融合を強みとした当社のシステムソリューションをもって、

お客様の困りごとを解決へ導きます。

レーザマーキングシステム例

商品に関するご説明やサンプルテストのご依頼はコチラへ

推奨機種

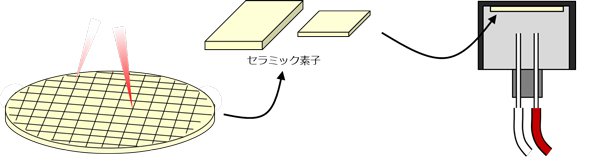

セラミック素子のレーザカッティング

ウエハーのようなシリコン系の材質だけでなく、セラミック素子の場合も当社のレーザ加工システムで

切り出すことが出来ます。

商品に関するご説明やサンプルテストのご依頼はコチラへ

推奨機種

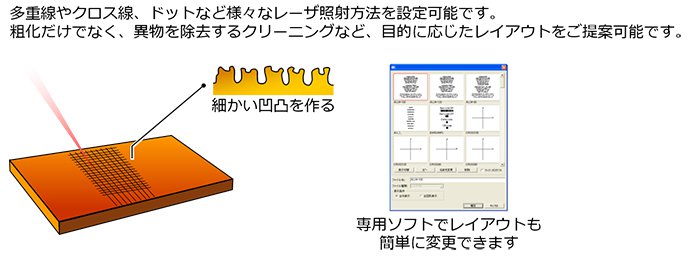

表面粗化

レーザ加工機はガルバノスキャナーを使ってレーザを高速で走査します。またレーザ走査のレイアウトも専用ソフトで簡単に作成変更することができます。この特長を生かし、リードフレームの表面粗化やクリーニング(酸化膜や異物の除去)が可能です。

商品に関するご説明やサンプルテストのご依頼はコチラへ

ピックアップ「テレセントリックレンズ」

テレセントリックレンズ

fθレンズ

テレセントリックレンズとは、加工エリアの端でも垂直にレーザを照射可能なレンズのことで、レーザ加工機で多く使われるfθレンズとは異なります。

fθレンズの場合は、レーザ照射位置が加工エリアの端に近づくほど照射角度が付いてしまい、加工個所以外にダメージを与えることがあります。

テレセントリックレンズはレーザを垂直に照射できるため、加工エリア全体を使うことができ、高い品質の加工と加工タクト向上を実現します。

推奨機種

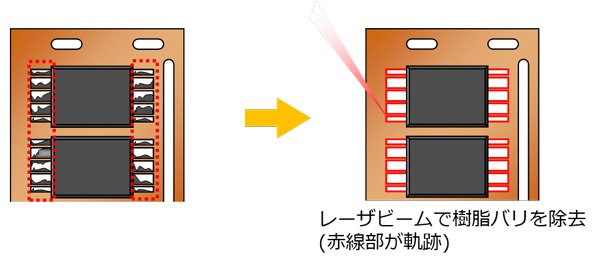

樹脂成形のバリ取り

半導体の製造工程では、内部のチップや基板を保護するために樹脂成形が必須ですが、

樹脂を注入した際にプレス機に生じる隙間が原因で、モールドやリードフレームに樹脂のバリが発生します。

このバリを除去するのに、レーザ加工機は最適な手段となります。

但し、通常のfΘレンズの場合は加工エリア端になるとレーザに角度がつき、モールドを傷つけてしまうという問題が

あります。当社では、この問題をクリアできる「テレセントリックレンズ」を搭載可能なレーザ加工機と、

高精度位置決めが可能なシステムをご提案しており、納入実績も多数ございます。

商品に関するご説明やサンプルテストのご依頼はコチラへ

ピックアップ「テレセントリックレンズ」

テレセントリックレンズ

fθレンズ

テレセントリックレンズとは、加工エリアの端でも垂直にレーザを照射可能なレンズのことで、レーザ加工機で多く使われるfθレンズとは異なります。

fθレンズの場合は、レーザ照射位置が加工エリアの端に近づくほど照射角度が付いてしまい、加工個所以外にダメージを与えることがあります。

テレセントリックレンズはレーザを垂直に照射できるため、加工エリア全体を使うことができ、高い品質の加工と加工タクト向上を実現します。

お客様の”困りごと”をお聞かせ下さい! /システムソリューションのご紹介

”品質が安定しない””手作業を何とかしたい”、そんなお困りごとがあれば是非お聞かせください。

自動化技術だけでなく、光学系と加工技術との融合を強みとした当社のシステムソリューションをもって、

お客様の困りごとを解決へ導きます。

レーザマーキングシステム例

商品に関するご説明やサンプルテストのご依頼はコチラへ

推奨機種

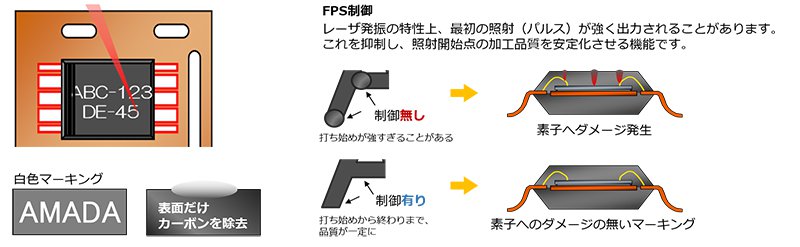

樹脂モールドのマーキング

樹脂成型とは、半導体チップや基板端子などを、衝撃や温度、湿度などから守るため、エポキシなどの樹脂で

周囲を固めることを言います。モールド成形と呼ばれることもあります。

社名やロゴ、型式などをマーキングする工程でも、当社のレーザ加工機やシステムの実績が多数ございます。

商品に関するご説明やサンプルテストのご依頼はコチラへ

お客様の”困りごと”をお聞かせ下さい! /システムソリューションのご紹介

”品質が安定しない””手作業を何とかしたい”、そんなお困りごとがあれば是非お聞かせください。

自動化技術だけでなく、光学系と加工技術との融合を強みとした当社のシステムソリューションをもって、

お客様の困りごとを解決へ導きます。

レーザマーキングシステム例

商品に関するご説明やサンプルテストのご依頼はコチラへ

推奨機種

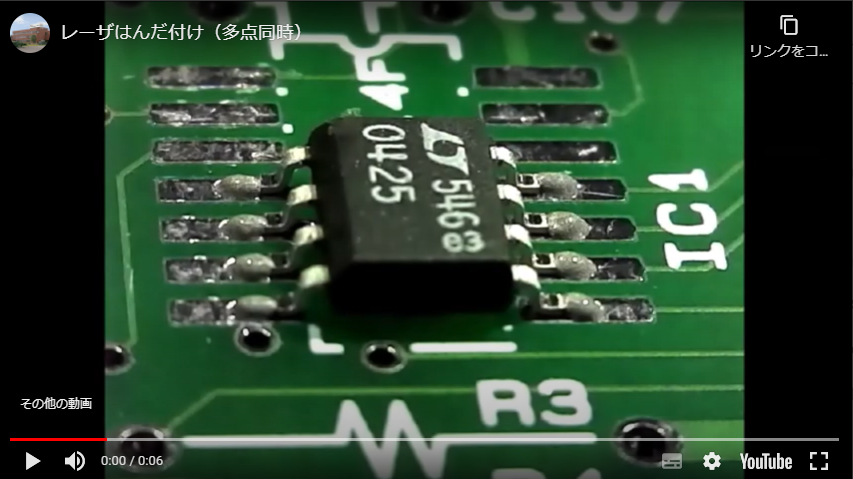

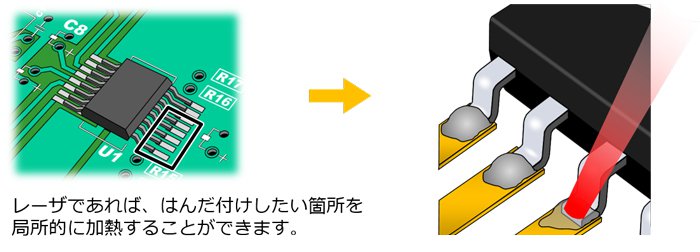

レーザはんだ付け/レーザ溶接

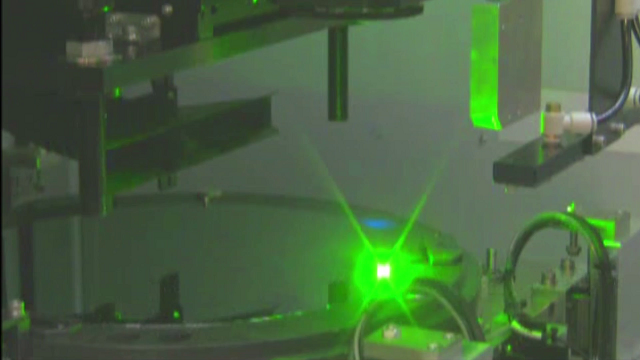

一般的にはこてはんだが用いられることが多いですが、レーザでもはんだ付けは可能です。こての場合と比べて消耗品やメンテナンスの頻度を低く抑えることができ、また特殊光学系との組み合わせで多点同時にはんだ付けすることもでき(加工シーン動画参照)、生産性が高いのがレーザはんだ付けのメリットです。また実装にワイヤーを用いる場合、ホーンの消耗が激しい超音波接合に替えてレーザ溶接が検討されることがあります。

商品に関するご説明やサンプルテストのご依頼はコチラへ

加工シーン

推奨機種

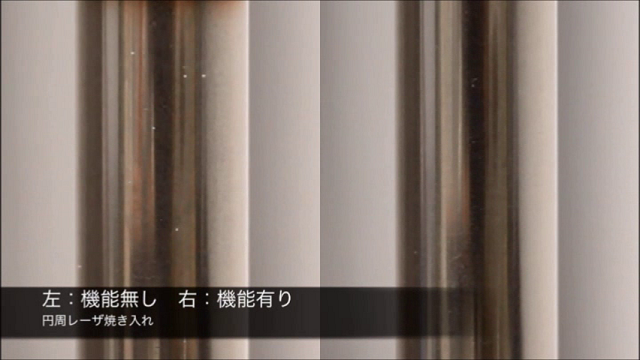

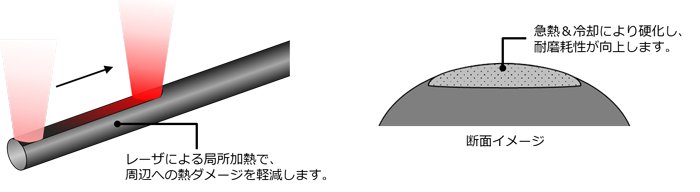

シャフトのレーザ焼き入れ

半導体そのものへの加工とは異なりますが、半導体検査装置に使われるシャフトなどの駆動部品に対し、

耐摩耗性向上を目的として部分焼き入れの実績も御座います。

高出力ファイバーレーザと特殊光学系の組み合わせにより、数ミリの広い幅で焼き入れが可能です。

商品に関するご説明やサンプルテストのご依頼はコチラへ

加工シーン

推奨機種

仮止めなど

他のページご紹介しているもの以外でも、板はんだの仮止めやパワー半導体のヒートシンクの溶接工程で当社のレーザ溶接機を、クリーニングやフィルムの切断工程でレーザ加工機をご使用頂いている実績がございます。

溶接・加工をしたいんだけど、似たようなものがHPに載ってない…

そんな場合も遠慮なく当社へお問い合わせ下さい。

商品に関するご説明やサンプルテストのご依頼はコチラへ

アマダ微細溶接事業の製品・製品の修理/復旧、および企業活動についてのお問い合わせ窓口をご案内しております。